Model Rencana Produksi Kaca Otomotif Dengan Metode Klasifikasi Abc Untuk Menurunkan Tingkat Persediaan

Industri otomotif merupakan industri skala besar baik dalam hal investasi maupun dalam hal penerapan ilmu dan teknologi terkini. Salah satu yang diketahui dengan nama TPS atau Toyota Production System dengan salah satu konsepnya Lean Manufacturing yang filosofinya menetralisir semua bentuk pemborosan di semua lini perakitan termasuk persediaan dengan cara menghilangkan waktu dan material yang tak bermanfaat, beradaptasi dengan peraturan lingkungan, dan menjadi organisasi pembelajaran dan tim (a learning and teaming organization) (Preiss et.al, 2001).

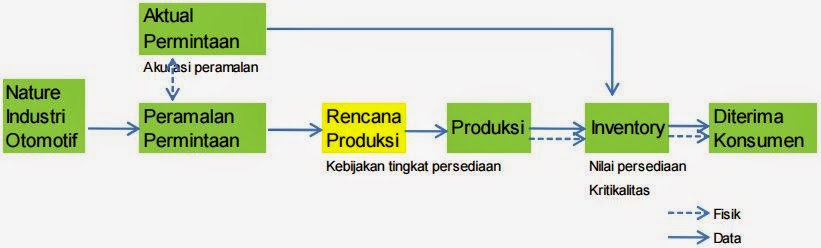

AMG masuk dalam metode rantai pasok industri otomotif yakni memproduksi kaca kendaraan beroda empat dengan menguasai pangsa pasar dalam negeri lebih dari 80%. AMG mendapatkan data peramalan jumlah mobil yang akan terjual dalam 6 bulan ke depan dari pabrikan otomotif dan karoseri serta jumlah keperluan spare-part beling dari dealer. Data peramalan tersebut selanjutnya menjadi pemicu bagi AMG untuk mengerjakan rencana bikinan. Jenis bikinan di AMG adalah continues flow process dimana ongkos set-up akan sangat besar.

Kaca otomotif memiliki ukuran yang sangat bervariasi mengikuti design mobilnya. Dalam satu mobil terdapat sekitar 6 jenis ukuran kaca berbeda sehingga ketika ini terdapat ratusan ukuran beling yang mesti ditawarkan untuk melayani semua jenis kendaraan yang masih dibuat ataupun untuk spare-part. Volume permintaan untuk jenis kendaraan yang sudah tidak diproduksi sungguh kecil namun memiliki kombinasi ukuran kaca yang banyak dan akurasi seruan yang tidak baik. Volume bikinan yang kecil mampu menjadikan ongkos bikinan tinggi balasan kehilangan waktu saat set-up pergantian ukuran beling dan akan berpengaruh kepada stabilitas kualitas. Untuk menurunkan biaya buatan, variasi ukuran kaca tersebut perlu dikelompok-kelompokan kedalam beberapa ukuran beling yang lebih besar sehingga didapat minimum lembar kaca per sekali bikinan yang dinamakan supply-size. Saat ini terdapat sekitar 430 ukuran supply-size kaca yang ialah hasil pengelompokan dari sekitar 750 ukuran pesanan (ordersize).

Hasil pengelompokan tersebut berikutnya masuk ketahap pengerjaan rencana bikinan make-to-stock dengan kebijakan tingkat sediaan 1,3 bulan pada setiap simpulan bulan berjalan. Tingkat persediaan 1,3 bulan tersebut setara dengan 20 milyar rupiah yang dipandang sebagai cash-flow perusahaan yang tertahan sehingga harus ditekan sekecil mungkin, namun rendahnya persediaan tersebut tidak boleh menyebabkan barang kurang atau sebaliknya yang diakibatkan oleh akurasi ajakan yang kurang baik. Oleh sebab itu diharapkan rencana buatan yang agil. Agility harus mempunyai kecepatan respon baik fisik maupun finansial kepada insiden yang tidak diperlukan termasuk perubahan permintaan.

Kaca otomotif terdiri dari dua jenis adalah Laminated untuk kaca depan dan Tempered untuk kaca samping dan belakang. Rencana bikinan untuk kedua jenis beling tersebut berikutnya diantarke bab Produksi untuk realisasi produk. Proses buatan beling otomotif sungguh sensitif terhadap defect atau gangguan teknis lainnya yang menyebabkan tingkat kesulitannya cukup tinggi, dikala terjadi gangguan acara bikinan mampu berubah menjadi lebih singkat atau mundur dari planning permulaan. Reliability sungguh berafiliasi dengan kesanggupan produksi menghasilkan produk yang bebas gangguan, dengan demikian tingkat persediaan minimal harus 1 bulan kedepan, dengan perkiraan Reliability process tidak mampu dihilangkan sehingga mampu mengakibatkan jenis beling tertentu diproduksi di simpulan bulan atau dengan kata lain kalau Reliability tidak baik maka telah dijalankan persiapan ada ukuran kaca tertentu yang gres bisa diproduksi pada saat tamat bulan.

Dengan demikian observasi ini bertujuan untuk memodelkan faktor-faktor yang berkontribusi terhadap akumulasi persediaan dan melakukan penjabaran berdasarkan nature-nya sehingga petugas perencana produksi mampu melakukan langkah-langkah berlawanan untuk tiap jenis golongan. Diharapkan dengan adanya versi planning produksi tersebut diperoleh tingkat persediaan yang minimal dengan tidak mengkorbankan kritikalitas pengiriman ke pelanggan sehingga menolong perusahaan dalam hal memperpendek cashflow dan mengurangi waste, untuk penduduk lazim penelitian ini bisa bermanfaat dalam memperkaya ilmu pengetahuan dan mampu menjadi bahan untuk pengembangan lebih lanjut.

METODOLOGI

Penelitian ini menurut kondisi kasatmata pada perusahaan yang ialah bab dari mata rantai pasok industri otomotif yang sungguh kritikal kepada resiko berhentinya lini perakitaan konsumen. Konsep yang hendak dicoba diterapkan dalam penelitian ini yaitu Klasifikasi ABC dimana setiap bab yang berkontribusi terhadap persediaan barang akan dibagi ke dalam tiga kalangan ialah A, B, dan C. Penelitian ini juga ditunjang oleh usulan para spesialis utamanya dari internal perusahaan yang umum berkecimpung dalam penyusunan rencana bikinan. Informasi dari keadaan faktual, konsepkonsep, dan wawasan pakar tersebut berikutnya menjadi materi untuk memeriksa sistem dimana di dalamnya ada evaluasi keperluan, formulasi persoalan, dan identifikasi metode/diagram inputoutput (Gambar 1 dan 2).

Klasifikasi ABC bisa menunjukkan evaluasi kerangka kerja yang penting untuk mengurus dan mengatur persediaan, dengan adanya penjabaran ini seorang manajer dapat lebih fokus terhadap persediaan yang mempunyai nilai uang yang tinggi alasannya akan besar lengan berkuasa kepada cost management (Stanford, 2007).

Gambar 1. Metodologi Penelitian

Gambar 2. Diagram Input-Output

Tahapan selanjutnya menciptakan rancang bangun versi dimana dibuat sub model peramalan seruan dan perencanaan buatan dengan dibantu klasifikasi ABC dalam pengelompokan data. Setelah versi didapat dilakukan verifikasi dan validasi model dengan cara menjajal aplikasikan kepada konkret perencanaan buatan bulan Dec 2010 dan sehabis dipastikan bisa diaplikasikan maka observasi ini final. Diagram Input-Output diperlukan untuk menjelaskan masukan-masukan ke dalam versi dan keluaran dari versi, baik untuk yang terkendali/tidak terkendali atau yang diperlukan/tidak diperlukan sehingga struktur penelitian mampu lebih terang. Penelitian ini dibatasi hanya pada proses pengerjaan planning bikinan dengan faktor reliability process diasumsikan 1 bulan selaku cycle stock minimal.

ANALISA SISTEM

Industri otomotif menerapkan Lean Manufacturing yang salah satunya diketahui dengan perumpamaan just-in-time (JIT) dimana pabrikan otomotif tidak mempunyai persediaan karena penyuplai diharuskan mengirimkan bahan baku yang tepat jumlah dan sempurna waktu sehingga keterlambatan pasokan mampu menimbulkan lini perakitan konsumen berhenti sama sekali yang bisa sangatlah mahal kompensasinya dan merusak reputasi penyedia .

Mengingat resiko barang kurang yang demikian besar maka sewajarnya perencana buatan menghendaki tingkat persediaan yang tinggi sehingga menerapkan 1,3 bulan persediaan pada posisi tamat bulan. Namun demikian tingginya persediaan tidak baik untuk cashflow berusahaan sebab merupakan aset yang tertunda. Sehingga perlu dicari cara pembuatan planning produksi yang mampu memenuhi keduanya yakni tidak menjadikan barang kurang dan dengan jumlah yang sekecil mungkin. Konsep yang hendak dicoba dipraktekkan dalam penelitian ini ialah Klasifikasi ABC dimana setiap bagian yang berkontribusi terhadap persediaan barang akan dibagi ke dalam tiga golongan yaitu A, B, dan C.

Penelitian ini juga ditunjang oleh usulan para ahli terutama dari internal perusahaan yang terbiasa berkecimpung dalam penyusunan rencana bikinan. Masukan dari kondisi nyata, desain-rancangan, dan wawasan pakar tersebut berikutnya menjadi materi untuk memeriksa tata cara dimana di dalamnya ada evaluasi keperluan, formulasi persoalan, dan kenali tata cara/diagram input-output (Gambar 1 dan 2). Pengukuran resiko bisa dijalankan dengan adanya klasifikasi tersebut, sehingga mampu diputuskan persediaan mana yang bisa ditekan sekecil mungkin dan mana yang tetap dipertahankan pada tingkat tinggi.

Faktor-faktor yang berpengaruh kepada tingkat persediaan diidentifikasi sebagai berikut :

- Nilai uang persediaan,

- Resiko barang kurang, dan

- Akurasi peramalan.

Ketiga faktor tersebut yang akan dimodelkan dalam penelitian ini sehingga diperoleh keluaran versi penyusunan rencana bikinan.

Gambar 3. Continues System Persediaan

RANCANG BANGUN MODEL

Penelitian ini memakai data abad kemudian kala Oktober-Nopember 2010 yang diperoleh dari internal perusahaan. Dari data tersebut dipetakan distribusi ke dalam tiga kelompok yaitu A, B, dan C.

Sub model Nilai Uang

Nilai duit diperoleh dari jumlah seruan dikalikan dengan harga jual beling tersebut. Pada tabel 1 di bawah tampakbahwa 80% dari nilai persediaan hanya diwakili oleh 70 ukuran beling (A) senilai 26 Milyar, sementara 20% dari nilai persediaan ialah akumulasi dari 354 ukuran kaca (B & C) senilai 6 Milyar.

Petugas perencana bikinan hendaknya memutuskan tingkat persediaan untuk klasifikasi A sekecil mungkin alasannya adalah akan sangat kuat kepada nilai duit persediaan yang tertahan kebalikannya untuk klasifikasi C memiliki kelonggaran untuk menaikan persediaan sebab nilai uangnya tidak begitu besar.

Tabel 1. Kategori Nilai Persediaan

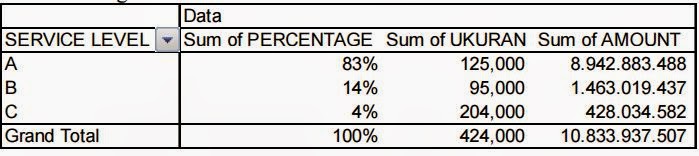

Sub model Kritikalitas (Service Level)

Kritikalitas yaitu seberapa besar resiko yang mau terjadi jikalau terjadi kekurangan pasokan ke pelanggan. Komposisi pada kategori kritikalitas berbeda dengan nilai duit di atas, pada kategori ini terdapat 125 ukuran beling yang dilarang terjadi kelemahan supply atau mesti 100% (A), selanjutnya ada 95 ukuran beling yang bilamana persediaan kurang akan menimbulkan pabrik perubahan acara produksi dan pengantaran mampu dijadwal ulang, dan ada 204 ukuran kaca yang pengirimannya bisa acara ulang baik di pabrik sendiri maupun di konsumen.

Kebalikan dengan klasifikasi nilai duit di atas, untuk kategori A petugas perencana produksi sebaiknya memiliki persediaan yang aman untuk menghindari berhentinya proses produksi di konsumen.

Tabel 2. Kategori Kritikalitas

Sub model Peramalan

Peramalan yakni perkiraan kebutuhan dimasa depan yang mampu ditentukan secara matematis lewat data historis atau lewat kualitatif informal atau melalui kedua teknik tersebut. Peramalan sungguh diharapkan untuk merencanakan yang hendak tiba, meminimalisir aspek ketidakpastian, antisipasi dan mengurus pergeseran, memajukan komunikasi dan integrasi, dan persiapan persediaan, kapasitas, demand dan lead time.

Mengingat pentingnya peramalan maka akurasi peramalan perlu dicek, semakin buruk performansi peramalan maka harus semakin tinggi tingkat keamanan persediaannya. Akurasi peramalan dibagi ke dalam tiga kelas. Kelas A yang memiliki akurasi ± 5%, kelas B diantara 5% s/d 15%, kelas C > 15%. Besaran angka tersebut ialah inisiatif awal saja untuk memisahkan data, berikutnya mampu diperketat atau diperlonggar lagi sesuai dengan kebijakan perencana buatan.

Akurasi terdapat dua jenis yakni plus (+) dan minus (-), akurasi plus bermakna pengantaran selalu lebih besar dari peramalan, akurasi minus adalah sebaliknya. Kedua jenis akurasi tersebut perlu dipisahkan alasannya adalah sangat berlawanan jadinya. Data akurasi diperoleh dari perbandingan antara peramalan undangan dengan faktual usul selama 3 bulan berturut-turut sbb:

Tabel 3. Kategori Akurasi Peramalan

Terlihat bahwa ada sejumlah 152 ukuran beling yang mempunyai penyimpangan ± 5% atau klasifikasi A, 41 ukuran beling masuk kategori B, dan 231 ukuran beling masuk kategori C. Petugas perencana produksi mesti memperhatikan ukuran beling yang memiliki akurasi tidak baik, makin tinggi persediaan maka akan kian kondusif dari fluktuasi peramalan. Kebalikannya untuk akurasi yang bagus (kelas A) maka persediaan mampu diturunkan seminimal mungkin.

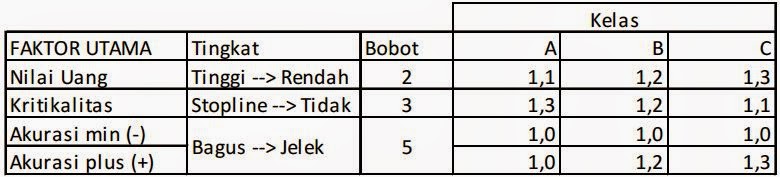

Menentukan Kombinasi 3 Faktor Utama

Ketiga sub model tersebut perlu diformulasikan untuk menciptakan sebuah angka tunggal tentang status tiap ukuran beling, caranya dengan dikerjakan pembobotan untuk tiap sub model. Bobot Akurasi Peramalan yakni 5 kali lebih penting sebab ini merupakan sumber utama dari kesalahan dalam perbuatan planning buatan dan mampu menyebabkan fenomena Bullwip yakni sebuah keadaan dimana persediaan di proses berikutnya akan terus membengkak dibandingkan kebutuhan bahu-membahu atau kebalikannya malah terjadi kekurangan barang,

Nilai Persediaan 3 kali lebih penting; seperti yang sudah diterangkan pada tujuan observasi ini, dan Kritikalitas 2 kali. Walaupun kritikalitas bobotnya ada di bawah akurasi namun telah diamankan oleh adanya cycle-stock 1,0 bulan. Artinya kalau Reliability process tidak baik sehingga ukuran kaca tertentu baru mampu diproduksi diakhir bulan maka perusahaan sudah memiliki persediaan pengaman. Oleh karena kebijakan persediaan perusahaan optimal 1,3 bulan maka angka tersebut dijadikan batas maksimal, sementara batas minimalnya yaitu 1,0 bulan atau tanpa persediaan pengaman. Berikut data pembagian target tingkat persediaan dan bobot untuk tiap sub versi (faktor utama):

Tabel 4. Pembobotan Faktor Utama

Sehingga akan diperoleh nilai AAA, BBB, CCC, ABB, dst. Jika ada ukuran kaca statusnya ABC+ artinya nilai uangnya tinggi (A), kritikalitas mampu dijadwal ulang (B), akurasi peramalan senantiasa plus (+) 15% (C). Dengan versi di atas pada risikonya tingkat persediaan mampu digambarkan dengan status berikut:

Tabel 5. Nilai tingkat persediaan dari status tiap ukuran kaca

Dari tabel di atas mampu tampakbahwa tingkat persediaan dapat bermacam-macam sesuai dengan aspek dominannya; tingkat persediaan paling rendah dimiliki yakni 1,07 (BAC+, BCB-), dan lain-lain. Variasi tingkat persediaan tersebut lebih kongkret daripada dianggap sama untuk semua jenis ukuran beling. Jika simulasi dijalankan terdapat penghematan duit sebesar 2,6 Milyar Rupiah tiap bulannya.

Tabel 6. Hasil simulasi

Dengan demikian model di atas sudah diverifikasi dan divalidasi bisa diaplikasikan dan kesannya positif ialah turunnya nilai persediaan. Model yang dihasilkan tersebut juga bisa ditelusuri latar belakangnya dibandingkan dengan cara penentuan planning produksi sebelumnya yaitu menyamakan semua tingkat persediaan sebesar 1,3 bulan untuk semua ukuran beling.

KESIMPULAN

Perhitungan dengan melaksanakan pembobotan akan diperoleh nilai yang realistis dimana sudah memperhitungkan semua resiko yang terlibat dan sesuai dengan keperluan saat itu. Petugas perencana bikinan pun mampu memutahirkan data tersebut berdasarkan kondisi terbaru dan berdasarkan kecenderungan data. Dengan model penyusunan rencana buatan di atas perusahaan dapat menurunkan nilai persediaan sehingga cashflow yang lebih lancar.

Namun demikian metode penjabaran dalam observasi ini perlu diperbaiki lagi dengan mencari pembobotan dan nilai penjabaran kelas yang lebih ilmiah menurut kajian ilmiah dalam menentukan tingkat persediaan pengaman Selain hal tersebut kedepannya perlu diperluas untuk tidak hanya pada 3 faktor utama saja melainkan pada faktor lain misalkan biaya produksi yang timbul alasannya adalah jumlah bikinan yang tidak optimal, aspek reliability process mirip disinggung pada bagian pendahuluan, aspek fasilitas utilisasi ke ukuran kaca lain bila terjadi akurasi peramalan minus, dan aspek-faktor lainnya. Tentunya kendalakendala tersebut harus memakai sistem Multi Criteria Decision atau sistem yang lain.

DAFTAR PUSTAKA

[1] Preiss, Kenneth, Patterson, R., dan Merc Field, 2001, “The future direction of industrial enterprises” dalam “Maynard’s Industrial Engineering Handbook“, 5th ed, h-1.135.

[2] Stanford, R.E. dan W. Martin, 2007, Towards a normative versi for inventory cost management in a generalized ABC classification system. Journal of the Operational Research Society. Vol 58 No. 7, hal. 2.

[3] Zelbst, P.J., Green, K.W. Jr, Abshire, R.D., dan Victor E. Sower. 2010. Relationships among market orientation, JIT, TQM and agility, Industrial Management & Data Systems, Vol. 110 No. 5, hal 1.

ABSTRACT

The paper discusses about the model of production plan for automotive glasses using the ABC classification method to reduce the supply level. The step being taken in this research is to classify each glass size based on each class and calculate the weight of primary factors influencing the accumulation of supply in form of cash value, risk of under supply and accuracy of estimate. The versi of proposed production rencana is based on the ABC classification method, and the result could direct the planning officer to conduct the different handling of supply for all glass sizes based on their actual condition. Using this versi, we obtain the realistic figure of supply level according to the needs and after being verified the figure can be reduced and the versi cab be applied. In this paper, we also conduct case study in a main producer of automotive glass in Indonesia, which is PT. AMG Tbk., which hereinafter is called AMG. AMG is a primary producer for automotive glass in Indonesia with a market share accounting for more than 80%. Currently, almost all automotive industries implement Lean concept which among other is known as Kanban system where the incoming goods should exact, either in time and in the quantity. AMG as the supplier of automotive glasses should anticipate the risk of under supply because of the lack of estimate accuracy or reliability of the production process; so far the production rencana officer has set the policy in the supply level of 1,3 month in the end of the current month for all glass sizes with average value of supply per month reaching 20 billions rupiah. The figure is too big because it is the retained cash flow, so that the level of supply for 1.3 month should be reviewed.

Keywords: ABC classification, level of supply, production rencana.