Penerapan Simulasi Pada Perusahaan Berbasis Lean

1. PENDAHULUAN

1.1. Latar Belakang

Dasar ajaran dari lean manufacturing yakni berupaya menghilangkan waste (pemborosan) di dalam proses, atau dapat juga dibilang sebagai sebuah konsep perampingan atau efisiensi. Konsep lean ini dapat diaplikasikan pada perusahaan manufaktur maupun jasa, alasannya adalah intinya efisiensi selalu menjadi target yang ingin diraih oleh semua perusahaan. Untuk dapat mengaplikasikan rancangan lean, maka perusahaan harus mampu untuk mengidentifikasi kebutuhan dari pelanggan, dan apa yang dipentingkan oleh pelanggan.

Pendekatan ini ialah filosofi dasar untuk memaksimalkan performansi sistem manufaktur. Toyota sudah melakukan identifikasi terhadap tujuh jenis kegiatan utama yang tidak mempunyai nilai tambah dalam bisnis maupun proses manufaktur antara lain buatan berlebihan, waktu menanti, transportasi, persediaan berlebihan, gerakan yang tidak perlu dan produk cacat. Seluruh acara itu merupakan pemborosan (waste) yang dapat memperpanjang production lead time. Lean kini telah diakui sebagai salah satu cara yang paling efektif untuk meningkatkan daya saing dan meningkatkan efisiensi operasional, tetapi ada banyak praktisi lean yang tidak menyadari bahwa hasil dari penerapan lean dapat diperoleh dengan segera dengan penggunaan teknologi simulasi.

Gambar 1. Simulasi dapat mengembangkan Lean dengan baik dan cepat

Promodel sudah berbagi alat khusus yang diubahsuaikan untuk sistem lean, dan dapat membantu merealisasikan potensi sarat dari lean pada seluruh perusahaan. Pada promodel ini, bisa diberi gambaran lean diikuti dengan deskripsi wacana bagaimana simulasi dipakai untuk mengembangkan kinerja lean. Melalui prediksi pemodelan simulasi, waktu untuk implementasi lean sungguh berkurang dan bentuk waste (penyusunan rencana operasional yang buruk, optimalisasi sumber daya) menjadi jauh lebih terang. Simulasi dengan promodel menciptakan perusahaan bisa menciptakan penyelesaian kreatif untuk membuat nilai tambah dan menghilangkan limbah dengan bebas risiko.

1.2. Tinjauan Lean

Untuk mengerti bagaimana simulasi mampu membantu penerapan lean, tentu perlu diketahui dahulu konsep berpikir lean. Maka muncul pertanyaan “Apa yang lean mampu kerjakan dan apa saja yang diharapkan lean untuk mencapai tujuannya”. Bagaimana proses menjadi perusahaan lean dan apa arti dari perusahaan lean? Semua pertanyaan ini harus dijawab untuk menerima gambaran yang mencukupi, untuk mengetahui apapun perihal lean. Berikut ini akan akan diberikan gambaran tentang lean, dan bagaimana simulasi dipakai untuk membantu merealisasikan potensi sarat dari lean.

The Lean Enterprise Institute mendefinisikan lean selaku suatu prinsip, praktek dan alat yang dipakai menciptakan nilai yang sempurna untuk pelanggan dengan kualitas yang lebih tinggi dan cacat lebih sedikit. Semua itu juga didapat dengan menghemat tenaga insan, mengurangi ruang, meminimalkan modal, meminimalisir waktu kerja dari pada sistem industri tradisional. Tujuan utama dari lean mengembangkan proses yang bebas dari waste. Pemborosan (waste) atau muda didefinisikan oleh Shoichiro Toyoda pendiri Toyota selaku sesuatu yang tidak memberi nilai tambah terhadap produk. Dalam industri jasa, ini ditunjukkan dengan sesuatu yang tidak memperlihatkan nilai terhadap layanan jasa pada perusahaan jasa. Taiichi Ohno, pelopor Toyota Production System (TPS) sudah mengidentifikasi tujuh bentuk dari waste di bidang manufaktur, dan ini juga mampu berlaku untuk industri jasa:

- Over produksi

- Idle time : menanti bahan, perlengkapan, personil atau gosip

- Transportasi : gerakan yang tidak perlu

- Kegiatan tanpa nilai tambah: kegiatan tidak penting yang tidak memberi nilai pada produk dan jasa

- Kelebihan persediaan: terjadi sebab kelebihan bikinan

- Waste of motion : gerakan dalam proses yang tidak memberi nilai tambah pada produk

- Produk cacat

Manfaat menggunakan lean manufacturing:

- Mengurangi waktu siklus

- Mengurangi work in process (WIP)

- Mengurangi ongkos

- Meningkatkan pemanfaatan sumber daya

- Memudahkan penjadwalan

- Aliran proses lebih efisien

- Mengurangi area produksi (ruang)

- Meningkatkan kualitas

- Meningkatkan adab tenaga kerja

Lean thinking menurut James P. Womack dan Daniel T. Jones, ada lima yaitu :

- Tentukan nilai, menentukan apa yang pelanggan nilai dan inginkan dalam sebuah produk atau jasa seperti dalam hal fitur, fungsi, pengiriman, pelayanan dan lain sebagainya.

- Tentukan value stream, mengidentifikasi proses atau urutan dari langkah penyediaan produk dan layanan secara efisien dan efektif.

- Aliran dari produk dan pelayanan, merampingkan proses sehingga setiap langkah proses lebih terpadu, ganti batch dan antrian dengan anutan tunggal.

- Sistem tarik, membuat atau menawarkan hanya apa yang diinginkan pelanggan.

- Mengejar kesempurnaan, terus berusaha mengurangi waktu, ruang, ongkos dan cacat dan menunjukkan produk yang cocok dengan harapan pelanggan.

1.3. Alat dan Teknik Lean

Ada banyak alat bantu dan teknik untuk membuat proses lean, tergolong yang dijelaskan di bawah ini. Alat dan teknik di bawah tidak cuma terbatas pada proses manufaktur namun dapat juga digunakan dalam pelayanan proses.

- Value Streaming Mapping (VSM) : dipakai untuk visualisasi statis, mengecek dan memajukan proses serta aliran berita.

- Laporan A3: digunakan untuk mendefinisi problem, mengidentifikasi solusi dan berbagi, mendokumentasikan, mengimplementasikan planning aktivitas perbaikan proses.

- Kanban produksi : digunakan untuk mengatur produksi dan pergerakan aliran produksi, kanban dapat menetralisir overproduksi alasannya adalah memakai metode tarik.

- Diagram Alir : tata letak yang menggambarkan ajaran fisik pekerjaan (bahan dan orang), menetralisir gerakan yang tidak butuhdalam pemikiran kerja tersebut.

- Sel Kerja : sebuah pengaturan streamline (lazimnya dalam bentuk U).

- 5S : suatu metode sistematis untuk mengontrol kawasan kerja, menghilangkan cacat dan gerakan yang tidak memiliki kegunaan.

- Quick Changeover : tata cara untuk meminimalkan waktu set up operasi, dengan ukuran batch yang lebih kecil, mampu menghilangkan waktu tunggu dan over buatan.

- Total Productive Maintenance (TPM) : sistematis untuk kegiatan pemeliharaan yang mampu menghemat gangguan kerja, menekankan keterlibatan semua karyawan dalam aktivitas TPM (preventif) dan mengurangi idle time.

- Kontrol visual : pemanfaatan sinyal visual untuk menghilangkan overproduksi dan waktu menanti.

- Poka Yoke (investigasi kesalahan): menciptakan proses operasi sedemikian rupa sehingga proses hanya bisa jalan bila dijalankan dengan cara benar, bila terjadi kesalahan, proses otomatis terhenti sehingga produk cacat mampu dicegah.

- Pelatihan : dengan adanya training, karyawan mampu menjalankan banyak sekali fungsi kerja lebih fleksibel, sehingga operator mampu menetralisir idle time nya.

Tools pada lean di atas harus digunakan secara sistematis, dengan cara mengidentifikasi waste yang paling merugikan dalam sistem dan gres ditetapkan solusi yang terbaik untuk menghilangkan waste. Lean tidak hanya menguntungkan jika dipraktekkan pada pada proses operasi, laba lebih besar akan didapat kalau lean dipraktekkan pada perusahaan secara menyeluruh. Lean ialah suatu budaya yang dimulai dari atas dan menembus ke divisi paling bawah. Sebuah perusahaan yang ingin berbudaya lean, apalagi dulu mesti menanamkan kesadaran dan intoleransi kepada waste.

Ketika kesadaran akan waste menyebar ke seluruh oraganisasi, orang akan secara proaktif mencari perbaikan dan memastikan berada pada jalur tujuan bisnis dan nilai terhadap konsumen. Sebuah perusahaan lean akan menawarkan nilai maksimal terhadap para stakeholders dengan konsumsi sumber daya yang tidak berlebihan. Lean intinya adalah wacana meraih hasil yang dikehendaki dengan limbah minimal.

2. SIMULASI DAN LEAN

Dengan pemahaman perihal prinsip dasar lean yang baik di tingkat proses dan perusahaan, maka eksplorasi penerapan simulasi dalam lean dapat dilaksanakan. Simulasi menyediakan cara yang efektif untuk mencapai tujuan dari lean pada aneka macam tingkatan. Pada tingkatan lean manapun, simulasi mampu membantu meraih kesempatansarat dari lean, secara cepat dan lebih baik.

Contoh skenario penerapan simulasi yakni sebagai berikut :

“Sebuah produsen membuat tiga versi berbeda dari kolam air panas, masing-masing dengan banyak sekali permintaan. Semua model mempunyai beberapa operasi permulaan yang sama, tetapi lalu memiliki pipa yang berlainan dan persyaratan perakitan memakai adonan yang berlawanan. Industrial Engineering pada perusahaan mempelajari dalam workshop lean untuk meminimalkan batch produksi sehingga menciptakan produktivitas yang besar. Setelah menciptakan perkiraan ukuran batch yang tepat, Industrial Engineering tadi membangun sebuah versi simulasi dan menemukan bahwa dengan memalsukan ukuran batch yang bisa meraih throughput 12% lebih tinggi dari perkiraan permulaan. Lebih lanjut ditemukan bahwa dengan kenaikan ukuran batch bahu-membahu WIP jadi menurun.”

Analisis ini menghasilkan laba bagi perusahaan, sehingga perusahaan terhindar dari biaya sebesar $100.000. Gambaran di atas ialah satu acuan bagaimana simulasi sudah terbukti efektif dalam penyusunan rencana strategis yang lebih taktis dalam perencanaan operasional. Dalam tahapan lean manapun berada, Promodel mampu menolong mempercepat perjalanan dan menghindari rintangan-rintangan yang tidak disangka-sangka.

Proses simulator menawarkan alat yang ideal untuk pengembangan skenario proses alternatif untuk membantu menyoroti inefisiensi operasional ketika ini dan menyaksikan bagaimana dapat dieliminasi lewat implementasi lean. Misalnya seorang manajer operasi memiliki problem dalan meminimalkan WIP di wilayah kerjanya, karena takut pada jangka pendek akan menghadapi konsekuensi kepada kuota. Maka dalam hal ini versi simulasi mampu menolong operator melihat persis pengurangan pada WIP agar kuota juga mampu dicapai, sementara pada ketika yang sama proses juga menawarkan perbaikan kinerja, cacat dan waktu siklus dapat dikurangi dengan berkurangnya WIP.

Promodel simulator ialah alat yang ideal untuk mendapatkan agenda yang tepat dalam proses buatan. Simulator memperlihatkan penampilan yang kongkret pada keperluan sumber daya dan waktu untuk aneka macam alternatif proyek lean, dan mengidentifikasi acara terbaik untuk diseleksi. Selanjutnya dengan melakukan analisis “What-If”, terhadap semua keputusan proyek mirip sumber daya yang dipakai, apakah nantinya akan tumpang tindih atau tidak proyek tersebut. Simulator mampu dengan cepat ke prioritas maksimal dan penjadwalan proyek lean untuk menghasilkan ROI paling besar dalam waktu terpendek. Berikut fungsi utama simulasi dengan pengembangan portofolio simulator:

- Memvisualisasikan berita mengenai sumber daya dibandingkan dengan kapasitas

- Menganalisis bagaimana acara alternatif dapat memberi imbas baik terhadap hasil yang optimal

- Mengoptimalkan proses

Solusi ini memberikan dasar untuk memprediksi, jumlah dan jenis sumber daya yang diperlukan serta urutan prioritas untuk menjajal menyanggupi waktu konsolidasi yang diharapkan. Untuk hal ini juga diberikan sarana untuk bereksperimen dengan skenario konsolidasi dengan strategi berbeda.

3. SIMULASI DALAM VALUESTREAM MAPPING (VSM)

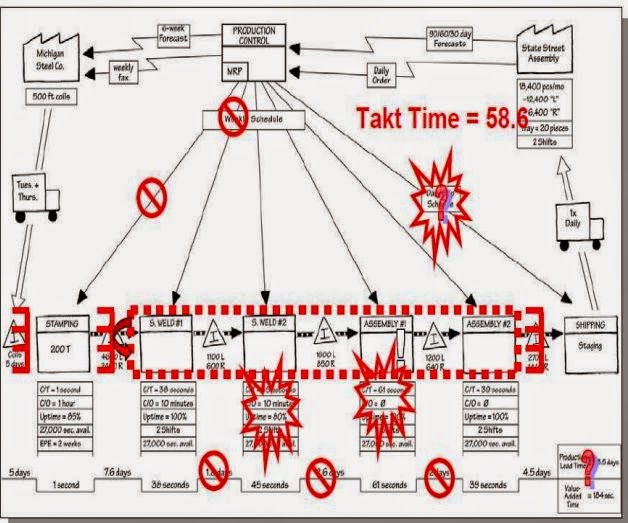

VSM menawarkan cara yang efektif untuk menvisualisasikan ajaran logis dari kerja dan berita dalam proses. Gambar 2 menawarkan contoh VSM dari suatu proses. Perhatikan bahwa aliran material dari kiri ke kanan, sedangkan anutan gosip dari kanan ke kiri. Idenya yakni tidak cuma memahami urutan anutan material namun link berita yang mengakibatkan pedoman dan bikinan. Dari sebuah SCM dengan segera bisa mendapat citra umum dari proses tergolong parameter aktivitas dasar seperti waktu siklus. Setelah VSM dirancang, maka dijalankan evaluasi di kawasan berpeluang waste supaya bisa segera dihilangkan. Gambar 3 mengilustrasikan bagaimana tidakan perbaikan diidentifikasi.

Gambar 2. Value-Stream Mapping

Gambar 3. Analisa VSM

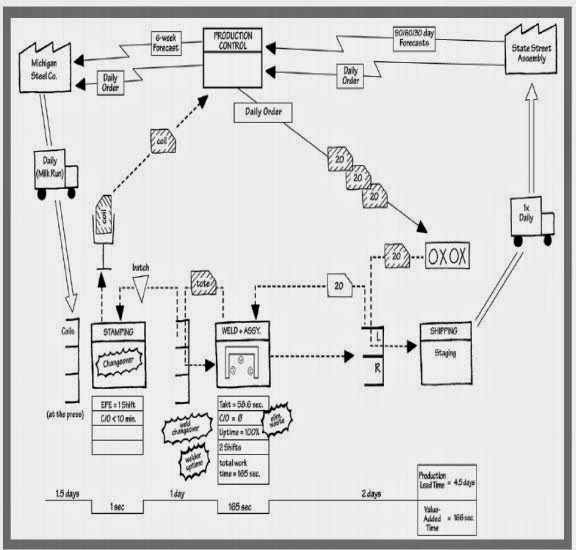

Perbaikan direkomendasikan ke VSM state saat ini untuk dipakai menciptakan VSM state yang baru untuk aktivitas yang mau datang. Pada gambar 4 diilustrasikan pedoman proses yang lebih mudah, pengelasan terisolasi dan proses perakitan sudah ditempatkan dalam ajaran yang berkelanjutan dalam sel. Setiap proses dalam ajaran menarik (sistem tarik) bahan dari langkah sebelumnya. Persediaan, hasil dan waktu dikurangi lebih dari 75 persen tanpa mengganti desain produk atau melakukan investasi pada perlengkapan yang mahal.

Gambar 4. Rancangan VSM Setelah Perbaikan

Kanban

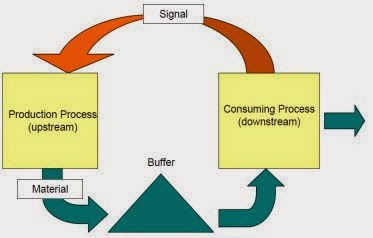

Salah satu kegunaan efektif simulasi yakni dalam membentuk kendali kanban. Putaran dari kanban dapat dilihat pada gambar 5, yang perlu dikenali ketika menciptakan kontrol kanban ialah kapan sinyal memberi instruksi mengenai jumlah pemesanan. Kanban harus didasari oleh dua hal yaitu tingkat penggunaan dan waktu reservasi.

Gambar 5. Kanban Kontrol

Tingkat penggunaan ialah tingkat dimana barang-barang yang diambil dari penyimpanan dan biasanya didasarkan pada tingkat takt (tingkat seruan untuk item tersebut). Waktu untuk mengisi ajakan kanban didasarkan pada waktu tunda kumulatif yang terjadi untuk produksi, pengangkutan barang, dansetiap keterlambatan akibat pekerjaan lain yang dikerjakan, kegagalan peralatan, tidak tersedianya operator dan lain sebagainya.

Tentu saja, anda tidak ingin mempersiapkan sebuah skenario yang jelek, tetapi setiap kemungkinan masuk akal untuk diperhitungkan. Perbaikan yang Sedang Berlangsung Untuk perbaikan yang sedang berlangsung, simulasi akan mempertahankan proses transformasi lean. Salah satu kendala besar untuk menjaga lean yaitu cepat puas pada sistem yang ada sehingga wangsit perbaikan menjadi tidak ada. Simulasi merangsang untuk berpikir kreatif dan melibatkan perencanaan untuk memperoleh bentuk waste lainnya. Jenis waste yang paling merusak ialah waste yang tidak dikenali.

Dalam fase transformasi lean banyak waste yang muncul ke permukaan dan solusi dapat lebih terang dilakukan. Dengan meminimalkan waktu set up dan menertibkan pedoman proses dengan metode tarik, serta menerapkan single flow, WIP dan waktu siklus sangat dapat dikurangi. Ketika sedang merancang work cells atau merampingkan rantai pasok, maka ProModel ialah solusi yang tepat untuk menolong meraih proses selesai lean.

4. KESIMPULAN

Teknologi simulasi ProModel menyediaakan alat dan layanan yang anda butuhkan untuk memodelkan lean beserta dengan evaluasi lean itu sendiri. Simulasi akan membantu meraih semua tingkatan lean pada setiap level organisasi. Termasuk juga tingkat strategis, dan membentuk suatu budaya lean dan memprioritaskan proyek yang lebih taktis. Dengan demikian penyusunan rencana operasional akan lebih gampang dalam merancang proses yang maksimal dengan waktu yang lebih singkat dan hasil yang lebih baik.

5. DAFTAR PUSTAKA

- [1] Mike R. and John S. 1999, Learning to See: Value Stream Mapping to Add Value and Eliminate Muda, Lean Enterprise.

- [2] Taiichi O. 1998, Toyota Production System-Beyond Large Scale Production. Cambridge, MA.

- [3] Womack, J.P.and Daniel T. J, 1998. Lean Thinking Free Press.

- [4] Womack, J, 2007. The Challenge of BP Transformation, BP Trends.

- [5] http://www.lean.org/WhatsLean

- [6] http://www.providence.edu/acc/pae/ais/ student/feene/feene.html

ABSTRACT

Lean Manufacturing is an approach to make the system efficient using the waste reduction. The approach is conducted by understanding the general picture of the company using the flow of information and materials in the production floor by creating value stream mapping. Lean Manufacturing is not only useful in the production floor; however it can be implemented in various levels of company organization. However the simulation is a totally different discipline which can support applications in other disciplines. Using the simulation, the implementation process of Lean Manufacturing can be conducted precisely and result in more alternative solutions in the production processes. Simulation has many types of tools, of which the most popular one is the Pro Model. The tool tries to illustrate the versi from the actual production process by conducting several simulations until the optimum solution can be achieved for the Lean Manufacturing.

Keywords: Lean Manufacturing, Waste, Value Stream Mapping, Simulation