Pengertian Pengendalian Persediaan Menurut Para Ahli

Pengendalian adalah suatu proses yang dibuat untuk mempertahankan supaya realisasi dari suatu aktivitas sesuai dengan yang dijadwalkan.

Pengendalian bahan baku yang diselenggarakan dalam sebuah perusahaan, tentunya diusahakan untuk dapat menunjang kegiatan-acara yang ada dalam perusahaan yang bersangkutan. Keterpaduan dari seluruh pelaksanaan acara yang ada dalam perusahaan akan menunjang terciptanya pengendalian materi baku yang bagus dalam sebuah perusahaan.

Pengendalian persediaan merupakan fungsi manajerial yang sungguh penting bagi perusahaan, sebab persediaan fisik pada perusahaan akan melibatkan investasi yang sangat besar pada pos aktiva tanpa gangguan. Pelaksanaan fungsi ini akan berafiliasi dengan seluruh bab yang bermaksud supaya usaha penjualan mampu intensif serta produk dan penggunaan sumber daya mampu maksimal.

Tujuan Pengendalian Pesediaan

Pengendalian persediaan pada divisi yang berlawanan mempunyai tujuan yang berlawanan pula. Adapun tujuan pengendalian persediaan yaitu :

a. Pemasaran ingin melayani pelanggan secepat mungkin sehingga menghendaki persediaan dalam jumlah yang banyak.

b. Produksi ingin beroperasi secara efisien, hal ini mengimplikasikan order buatan yang tinggi akan menciptakan persediaan yang besar (untuk menghemat setup mesin). Di samping itu juga produk mengharapkan persediaan materi baku, setengah jadi atau unsur yang cukup sehingga proses bikinan tidak terganggu alasannya kelemahan bahan.

c. Pembelian (purchasing), dalam rangka efisiensi, juga menghendaki persamaan bikinan yang besar dalam jumlah sedikit ketimbang pesanan yang kecil dalam jumlah yang banyak. Pembelian juga ingin ada persediaan sebagai pembatas peningkatan harga dan kelemahan produk.

d. Keuangan (finance) menghendaki minimisasi semua bentuk investasi persediaan sebab ongkos investasi dan imbas negatif yang terjadi pada perhitungan pengembalian aset (return of asset) perusahaan.

e. Personalia (personel and industrial relationship) menginginkan adanya persediaan untuk mengantisipasi fluktuasi kebutuhan tenaga kerja.

f. Rekayasa (engineering) mengharapkan persediaan minimal untuk mengantisipasi kalau terjadi pergeseran rekayasa/engineering.

Model Pengendalian Persediaan

1. Model Persediaan Deterministik

Untuk memilih kebijaksanaan persediaan yang optimum, dibutuhkan informasi perihal parameter-parameter berikut :

a. Perkiraan keperluan

b. Biaya-ongkos persediaan

c. Lead time

Dalam versi persediaan deterministik parameter-parameter yang kuat terhadap sistem persediaan mampu dikenali dengan pasti. Rata-rata keperluan dari ongkos-ongkos persediaan diasumsi dimengerti dengan pasti. Lamanya lead time juga diasumsikan selalu tetap. Karena semua parameter bersifat deterministik maka tidak dimungkinkan adanya kelemahan persediaan. Dalam dunia positif, akan sungguh jarang didapatkan situasi dimana seluruh parameter mampu dimengerti dengan niscaya. Karena itu, akan lebih masuk akal jikalau digunakan versi-versi probabilistik yang menimbang-nimbang ketidakpastian pada parameter-parameternya. Namun, model deterministik sering kali ialah pendekatan yang sangat bagus, atau paling tidak merupakan langkah awal yang baik untuk menggambarkan fenomena persediaan.

Salah satu model yang sangat popular di dalam metode deterministik yakni model Economic Order Quantity (EOQ). Model EOQ ini ialah dasar dari banyak sekali pengembangan metode-sistem persediaan.

2. Model Persediaan Probabilistik

Permasalahan dalam persediaan probabilistik yakni adanya undangan barang tiap harinya tidak dimengerti sebelumnya, berita yang dikenali hanya berupa teladan permintaannya yang diperoleh menurut data era lalu. Pada model-model persediaan deterministik, diasumsikan bahwasannya semua parameter persediaan senantiasa konstan dan dikenali secara pasti. Pada kenyataannya, sering terjadi parameter-parameter yang ada merupakan nilai-nilai yang tidak niscaya, dan sifatnya cuma estimasi atau asumsi saja.

Parameter-parameter seperti usul, lead time, biaya penyimpanan, ongkos reservasi, biaya kekurangan persediaan dan harga, kenyataannya sering beraneka ragam. Model-model deterministik tidak peka terhadap pergantian-pergantian parameter tersebut. Untuk menghadapi kombinasi yang ada, utamanya kombinasi permintaan dan lead time, versi probabilistik umumnya dicirikan dengan adanya persediaan pengaman (safety stock).

Dalam tata cara pengendalian persediaan bersifat probabilistik, terdapat 2 sistem Order Point Policy (OPP) ialah :

1. Metode Q

Pada metode ini persediaan dengan jumlah pemesanan tetap dan jarak waktu pemesanan senantiasa berganti-ubah. Pada sistem ini pemesanan kembali dijalankan pada dikala dimana persediaan mencapai suatu titik pemesanan kembali (reorder point) dengan memperhitungkan keperluan yang berfluktuasi selama waktu ancang-ancang (lead time), persediaan untuk meredam fluktuasi selama lead time disebut persediaan keamanan (safety stock). Beberapa yang perlu diamati pada model Q ialah :

a. Lot Order Economic adalah jumlah pembelian yang hemat untuk dijalankan pada setiap kali pesan.

b. Persediaan keamanan (safety stock) adalah sejumlah bahan selaku persediaan cadangan kalau perusahaan berproduksi melampaui rencaha yang telah ditetapkan.

c. Waktu ancang-ancang (lead time) adalah waktu yang diharapkan untuk memesan materi hingga materi tersebut tiba.

d. Pemakaian atau kebutuhan saban hari.

Ciri-ciri pengendalian persediaan dengan metode Q yakni :

a. Jumlah barang yang dipesan untuk setiap pemesanan ialah sama.

b. Pemesanan kembali dilakukan kalau persediaan sudah mencapai titik pemesanan kembali.

c. Besarnya reorder point sama dengan jumlah pemakaian selama waktu ancang-ancang ditambah dengan persediaan keamanan.

d. Interval waktu antara pemesanan tidak sama, tergantung pada jumlah barang persediaan.

2. Metode P

Pada tata cara ini tata cara persediaan dengan jarak waktu reservasi tetap, sedangkan jumah materi yang dipesan senantiasa berubah-ubah. Dengan demikian pemesanan dijalankan pada waktu tertentu dimana jarak waktu antara dua pesanan senantiasa tetap. Persediaan keselamatan lebih besar dari tata cara Q karena persediaan tersebut juga diperlukan untuk seluruh konsumsi persediaan.

Ciri-ciri pengendalian persediaan dengan tata cara P adalah :

a. Jumlah barang yang dipesan tidak tetap tergantung pada jumlah persediaan di gudang.

b. Interval waktu reservasi tetap.

c. Jumlah yang dipesan sama dengan persediaan maksimum dikurangi dengan persediaan yang ada di gudang, lalu ditambah dengan permintaan yang diharapkan selama waktu ancang-ancang.

d. Persediaan keamanan dilakukan untuk menghadapi fluktuasi keperluan dalam periode pemesanan.

3. Model Persediaan Stokastik

a. Reorder Point Model (Q,r)

Pada metode ini menurut kecerdikan jumlah atau ukuran pemesanan (order) yang tetap dan abad waktu yang berlawanan-beda. Prosedur utama dari sistem ini yakni kapan saja persediaan turun hingga titik reservasi kembali (reorder point), maka sebuah pemesanan secara otomatis diposisikan dengan jumlah atau ukuran yang tetap.

Makara problem pokok pengendalian persediaan dengan Reorder Point Model yakni bagaimana menentukan titik pemesanan kembali dan menentukan jumlah atau ukuran persediaan (Q) yang optimal. Penentuan titik reservasi kembali (reorder point) meliputi penentuan persediaan pengamannya (safety stock).

b. Periodic Review Model (R, T)

Sistem pengendalian ini merupakan metode pengendalian persediaan yang didasarkan budi kurun waktu reservasi yang tetap tetapi dengan jumlah atau ukuran pemesanan yang beraneka ragam, yang dijumlah dengan menghemat secara pribadi jumlah persediaan yang ada dari jumlah persediaan sebelumnya yang sudah ditentukan atau dengan perkataan lain sejumlah pesanan akan ditempatkan untuk membawa posisi persediaan atau sejumlah persediaan hingga ke posisi R yang telah diputuskan.

Kaprikornus persoalan pokok pada metode ini ialah bagaimana menentukan masa atau jangka waktu antar pemesanan yang optimal dan menentukan berapa jumlah persediaan yang diharapkan pada awal siklus (R) yang maksimal.

Kebijakan-kebijakan Metode Q

Bahan yang tersedia dalam menjamin kelancaran proses bikinan dan biaya yang dikeluarkan oleh perusahaan ialah seminimal mungkin, maka langkah-langkah yang perlu dilaksanakan ialah memilih Economic Order Quantity (EOQ), Safety Stock (SS), Reorder Point (ROP), Average Inventory Level, Order Quantity, dan Total Cost (TC).

a. Menentukan jumlah bahan baku yang irit (EOQ)

Setiap perusahaan industri, dalam usahanya untuk melakukan proses produksinya yakni dengan melakukan pembelian. Dalam melakukan pembelian materi baku yang mesti dibeli untuk menyanggupi kebutuhan selama satu masa tertentu semoga perusahaan tidak kelemahan bahan baku dan juga mampu menerima materi tersebut dengan ongkos seminimal mungkin. Biaya-ongkos yang muncul sehubungan dengan adanya pembelian dan persediaan bahan baku (carrying cost dan ordering cost) setelah dihitung maka mampu ditentukan jumlah pembelian yang optimal atau disebut EOQ, adalah jumlah kuantitas materi yang dapat diperoleh dengan ongkos minimal atau sering dikatakan selaku jumlah pembelian yang optimal. Pembelian dalam jumlah yang maksimal ini untuk mencari berapa jumlah yang tepat untuk dibeli dalam setiap kali pembelian untuk menutup kebutuhan yang tepat ini, maka akan menghasilkan total biaya persediaan yang paling minimal.

Perbaikan produktivitas sehubungan dengan persediaan materi terletak pada upaya penurunan ongkos yang muncul alasannya persediaan. Biaya yang muncul karena persediaan terdiri dari :

1. Biaya pengadaan (ordering cost)

2. Biaya penyimpanan (carrying cost) per unit.

3. Biaya kehilangan, kerusakan dan biaya alternatif.

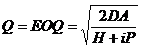

Kuantitas pesanan (order quantity) atau EOQ mampu diperoleh dengan menggunakan rumus :

Dimana :

D = Jumlah kebutuhan bahan (unit / tahun)

Q = Besar order pada setiap reservasi dari vendor

A = Biaya pengadaan / pemesanan

H = Biaya penyimpanan

i = Bunga uang (% / tahun)

P = Harga perolehan item

b. Menentukan safety stock (persediaan pengaman)

Suatu perusahaan industri perlu memiliki jumlah bahan baku yang selalu tersedia dalam perusahaan untuk menjamin kontinuitas usahanya. Persediaan materi baku ini lazimdisebut persediaan pengaman atau safety stock. Persediaan pengaman yakni merupakan suatu persediaan yang dicadangankan sebagai pengaman dari kelangsungan proses produksi perusahaan.

Persediaan pengaman diharapkan karena dalam kenyataannya jumlah bahan baku yang diperlukan untuk proses produksi tidak selalu tepat seperti yang direncanakan.

Dengan ditentukannya EOQ, bergotong-royong masih ada kemungkinan adanya out of stock di dalam proses buatan. Kemungkinan stock out akan timbul kalau penggunaan materi dasar dalam proses bikinan lebih besar dari pada yang diperkirakan sebelumnya. Hal ini akan berakibat persediaan akan habis diproduksi sebelum pembelian atau pemesanan yang selanjutnya tiba, sehingga terjadilah out of stock.

Safety Stock diformulasikan dengan rumus :

Dimana :

SS = Safety Stock

Z = Safety Factor

d = Standar deviasi

L = Lead Time

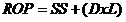

c. Menentukan Reorder Point (ROP)

Reorder point ialah titik dimana harus dilaksanakan reservasi ulang. Besarnya ROP dijumlah dengan menyertakan jumlah persediaan pengaman dengan jumlah pemakaian selama lead time.

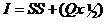

d. Menghitung Average Inventory Level (Rata-rata tingkat persediaan)

Dalam manajemen persediaan rata-rata level inventory merupakan salah satu parameter yang penting dan sering digunakan. Rata-rata tingkat persediaan mampu diformulasikan dengan :

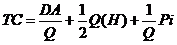

e. Menghitung Total Inventory Cost (TC)

TC = Total Biaya Pengadaan + Total Biaya Penyimpanan + Total Biaya Alternatif

Peramalan

Peramalan adalah proses untuk memperkirakan kebutuhan di masa datang yang mencakup keperluan dalam ukuran kuantitas, mutu, waktu dan lokasi yang dibutuhkan dalam rangka menyanggupi permintaan barang ataupun jasa. Peramalan akan semakin baik bila mengandung sedikit mungkin kesalahan, oleh alasannya adalah itu perlu diseleksi sistem peramalan yang terbaik yang sesuai dengan pola data yang ada dari sebuah perusahaan tertentu yang bergerak dalam bidangnya.

Secara garis besar sistem peramalan dibagi dua yaitu tata cara kualitatif dan sistem kuantitatif.

Metode Peramalan Kualitatif

Metode ini memakai keputusan manajerial, pengalaman data yang berkaitan dan versi matematis yang implisit. Metode ini digunakan untuk peramalan jangka menengah dan panjang yang melibatkan disain proses atau kepasitas sebuah fasilitas. Ada empat metode kualitatif yang paling baik dan paling sering dipakai, yaitu : Metode Delphi, Survei Pasar, Analogi Daur Hidup, dan Keputusan yang diinformasikan.

Metode Peramalan Kuantitatif

Peramalan kuantitatif menggunakan banyak sekali model matematis atau statistik yang memakai data historis dan variabel-variabel kausal untuk meramalkan undangan.

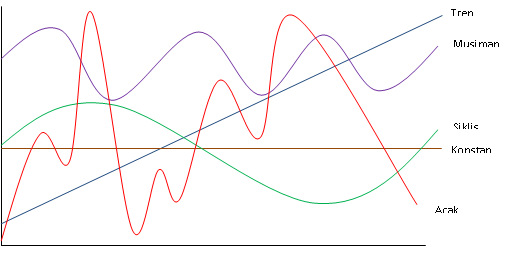

Faktor utama yang menghipnotis pemilihan teknik peramalan adalah identifikasi dan pemahaman pola histeris data. Pola data yang dimiliki perusahaan, dapat saja memberikan macam-macam contoh data, mirip terlihat pada gambar berikut ini :

Gambar Pola Historis Sekumpulan Data

Metode peramalan yang dipilih pada observasi ini ialah dari golongan metode peramalan yang menurut deret waktu (time series forecasting methods). Metode Time Series adalah tata cara statistik yang memakai data ajakan historis dihimpun pada suatu kurun waktu. Dengan perkiraan bahwa apa yang terjadi di kala lalu akan terjadi di era yang mau tiba.

Metode Moving Average (MA)

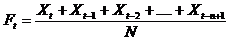

Moving average diperoleh dengan merata-rata ajakan menurut beberapa data masa kemudian yang terbaru. Tujuan utama dari penggunaan metode ini yakni untuk meminimalkan atau menetralisir kombinasi acak undangan dalam keterkaitannya dengan waktu. Tujuan ini dicapai dengan merata-rata beberapa nilai data secara bantu-membantu, dan memakai nilai rata-rata tersebut selaku ramalan usul untuk kala yang hendak datang. Secara matematis, maka MA akan dinyatakan dalam persamaan selaku berikut :

Dimana :

Xt = Permintaan konkret pada kala t

N = Banyaknya data usul yang dilibatkan dalam permitungan MA

Ft = Peramalan ajakan pada kurun t

Metode Double Moving Average (DMA)

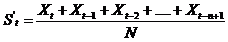

Suatu cara peramalan data deret waktu dengan trend linier yaitu dengan menggunakan rata-rata bergerak ganda. Persamaan yang digunakan dalam implementasi Double Moving Average yakni :

Metode Weighted Moving Average (WMA)

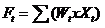

Pada metode WMA, setiap data permintaan konkret memiliki bobot yang berlainan. Data yang lebih gres akan mempunyai bobot yang tinggi sebab data tersebut mempresentasikan kondisi yang terakhir terjadi. Secara matematis WMA mampu dinyatakan selaku berikut :

Dimana :

Wt = Bobot seruan konkret pada abad t dengan keterbatasan ∑W=1

Xt = Permintaan nyata pada periode t

Metode Single Exponential Smoothing (SES)

Kelemahan teknik MA dalam kebutuhan akan data-data kala kemudian yang cukup banyak dapat diselesaikan dengan teknik SES. Model ini mengasumsikan bahwa data berfluktuasi di sekeliling nilai mean yang tetap, tanpa musim atau pola pertumbuhan konsisten.

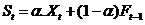

Rumus SES dinyatakan selaku berikut :

Dimana :

St = Peramalan untuk era t

Xt+(1-α) = Nilai kasatmata time series

Ft-1 = Peramalan pada waktu t-1 (waktu sebelumnya)

α = Konstanta perataan antara 0 dan 1

Metode Double Exponential Smoothing (Brown’s One Parameter Linier)

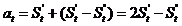

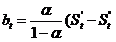

Dengan cara analogi yang dapat digunakan pada waktu mengawali dari rata-rata bergerak tunggal ke pemulusan (smoothing) exponensial tunggal mampu juga mengawali dari rata-rata bergerak ganda ke pemulusan exponensial ganda. Persamaan yang digunakan dalam implementasi pemulusan eksponensial linier satu parameter dari Brown yaitu :

Dimana :

m = jumlah masa ke depan yang diramalkan

Ukuran Akurasi Hasil Peramalan

Ukuran akurasi hasil peramalan merupakan ukuran kesalahan peramalan adalah tingkat perbedaan antara hasil peramalan dengan permintaan yang bergotong-royong terjadi.

Ada 4 ukuran yang biasa digunakan ialah :

a. Mean Absolute Deviation (MAD)

Dimana :

Xt = Permintaan aktual pada periode t

Ft = Peramalan usul pada periode t

n = Jumlah periode peramalan yang terlibat

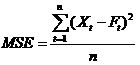

b. Mean Square Error (MSE)

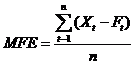

c. Mean Forecast Error (MFE)

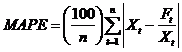

d. Mean Absolute Percentage Error (MAPE)

Akurasi peramalan akan semakin tinggi bila nilai-nilai MAD, MSE, MFE, dan MAPE kian kecil.