TEKNIK PENGERINGAN

1. Pengertian Pengeringan

Pengeringan merupakan salah satu unit operasi energi paling intensif dalam pengolahan pasca panen. Unit operasi ini dipraktekkan untuk meminimalisir kadar air produk seperti aneka macam buah-buahan, sayuran, dan produk pertanian yang lain sehabis panen. Pengeringan yaitu proses pemindahan panas dan uap air secara simultan yang membutuhkan panas untuk menguapkan air dari permukaan materi tanpa mengganti sifat kimia dari bahan tersebut. Dasar dari proses pengeringan adalah terjadinya penguapan air ke udara sebab perbedaan kandungan uap air antara udara dan bahan yang dikeringkan. Laju pemindahan kandungan air dari bahan akan menjadikan berkurangnya kadar air dalam bahan tersebut.

Video alat-alat kimia mampu di lihat di link berikut : https://www.youtube.com/watch?v=vhOpIrUjdw0

Video alat-alat kimia mampu di lihat di link berikut : https://www.youtube.com/watch?v=vhOpIrUjdw0

Pengeringan ialah pemisahan sejumlah kecil air dari suatu materi sehingga meminimalisir kandungan sisa zat cair di dalam zat padat itu sampai sebuah nilai rendah yang dapat diterima, menggunakan panas. Pada proses pengeringan ini air diuapkan memakai udara tidak bosan yang dihembuskan pada bahan yang hendak dikeringkan. Air (atau cairan lain) menguap pada suhu yang lebih rendah dari titik didihnya alasannya adanya perbedaan kandungan uap air pada bidang antar-wajah materi padat-gas dengan kandungan uap air pada fasa gas. Gas panas disebut medium pengering, menawarkan panas yang dibutuhkan untuk penguapan air dan sekaligus menjinjing air keluar. Air juga dapat dipisahkan dari bahan padat, secara mekanik memakai cara pengepresan sehingga air keluar, dengan pemisah sentrifugal, dengan penguapan termal ataupun dengan metode lainnya. Pemisahan air secara mekanik umumnya lebih murah biayanya dan lebih ekonomis energi ketimbang pengeringan.

Kandungan zat cair dalam bahan yang dikeringkan berbeda dari satu materi ke materi lain. Ada bahan yang tidak mempunyai kandungan zat cair sama sekali (bone dry). Pada lazimnya zat padat selalu mengandung sedikit fraksi air selaku air terikat. Kandungan air dalam suatu bahan mampu dinyatakan atas dasar berair (% berat) atau dasar kering, yakni perbandingan jumlah air dengan jumlah materi kering.

Dasar pengeringan yakni terjadinya penguapan air ke udara karena perbedaan kandungan uap air antara udara dengan materi yang dikeringkan. Dalam hal ini, kandungan uap air udara lebih sedikit atau udara mempunyai kelembaban nisbi yang rendah sehingga terjadi penguapan. Kemampuan udara membawa uap air bertambah besar jika perbedaan antara kelembaban nisbi udara pengering dengan udara sekitar bahan makin besar. Salah satu faktor yang mempercepat proses pengeringan yakni kecepatan angin atau udara yang mengalir. Udara yang tidak mengalir mengakibatkan kandungan uap air di sekeliling bahan yang dikeringkan kian jenuh sehingga pengeringan makin lambat.

Tujuan pengeringan untuk menghemat kadar air materi hingga batas pertumbuhan organisme dan kegiatan enzim yang mampu menyebabkan pembusukan terhambat atau bakteri terhenti sama sekali. Dengan demikian bahan yang dikeringkan mempunyai waktu simpan lebih usang.

Proses pengeringan diperoleh dengan cara penguapan air. Cara tersebut dilakukan dengan menurunkan kelembapan nisbi udara dengan mengalirkan udara panas di sekeliling bahan, sehingga tekanan uap air bahan lebih besar dari tekanan uap air di udara. Perbedaan tekanan itu menjadikan terjadinya fatwa uap air dari bahan ke udara.

Di Industri kimia proses pengeringan yaitu salah satu proses yang penting. Proses pengeringan ini dilaksanakan lazimnya sebagai tahap simpulan sebelum dilakukan pengepakan suatu produk ataupun proses pendahuluan supaya proses berikutnya lebih mudah, mengurangi biaya packing dan transportasi suatu produk dan dapat menambah nilai guna dari sebuah materi. Dalam industri masakan, proses pengeringan ini dipakai untuk pengawetan suatu produk masakan. Mikroorganisme yang mampu menjadikan pembusukan masakan tidak dapat mampu tumbuh pada bahan yang tidak mengandung air, maka dari itu untuk mempertahankan aroma dan nutrisi dari kuliner biar mampu disimpan dalam waktu yang lebih lama, kandungan air dalam bahan masakan itu mesti dikurangi dengan cara pengeringan (Revitasari, 2010).

2. Faktor- Faktor Yang Mempengaruhi Pengeringan

A. Luas Permukaan

Makin luas permukaan materi makin cepat bahan menjadi kering Air menguap lewat permukaan bahan, sedangkan air yang ada di bagian tengah akan merembes ke bagian permukaan dan kemudian menguap. Untuk mempercepat pengeringan lazimnya bahan pangan yang mau dikeringkan diiris-potong atau di iris-iris apalagi dahulu. Hal ini terjadi karena:

(1) pemotongan atau pengirisan tersebut akan memperluas permukaan materi dan permukaan yang luas dapat berhubungan dengan medium pemanasan sehingga air mudah keluar,

(2) bagian-belahan kecil atau lapisan yang tipis meminimalisir jarak dimana panas harus bergerak hingga ke pusat materi pangan. Potongan kecil juga akan meminimalkan jarak lewat massa air dari pusat materi yang harus keluar ke permukaan materi dan lalu keluar dari materi tersebut.

B. Perbedaan Suhu dan Udara Sekitarnya

Semakin besar perbedaan suhu antara medium penghangat dengan bahan pangan semakin cepat pemindahan panas ke dalam materi dan kian cepat pula penghilangan air dari bahan. Air yang keluar dari bahan yang dikeringkan akan menjenuhkan udara sehingga kemampuannya untuk menyingkirkan air berkurang. Kaprikornus dengan semakin tinggi suhu pengeringan maka proses pengeringan akan semakin cepat. Akan namun bila tidak cocok dengan materi yang dikeringkan, karenanya akan terjadi suatu peristiwa yang disebut “Case Hardening”, yaitu suatu keadaan dimana bab luar materi sudah kering sedangkan bagian dalamnya masih basah.

C. Kecepatan Aliran Udara

Makin tinggi kecepatan udara, makin banyak penghilangan uap air dari permukaan materi sehinngga mampu mencegah terjadinya udara bosan di permukaan bahan. Udara yang bergerak dan memiliki gerakan yang tinggi selain dapat mengambil uap air juga akan menghilangkan uap air tersebut dari permukaan bahan pangan, sehingga akan menangkal terjadinya atmosfir jenuh yang mau memperlambat penghilangan air. Apabila anutan udara disekitar tempat pengeringan berlangsung dengan baik, proses pengeringan akan kian cepat, yakni kian gampang dan makin cepat uap air terbawa dan teruapkan.

D. Tekanan Udara

Semakin kecil tekanan udara akan kian besar kesanggupan udara untuk mengangkut air selama pengeringan, sebab dengan makin kecilnya tekanan bermakna kerapatan udara kian berkurang sehingga uap air mampu lebih banyak tetampung dan disingkirkan dari bahan pangan. Sebaliknya bila tekanan udara semakin besar maka udara disekitar pengeringan akan lembab, sehingga kesanggupan menampung uap air terbatas dan menghambat proses atau laju pengeringan.

E. Kelembapan Udara

Makin lembab udara maka Makin lama kering sedangkan Makin kering udara maka semakin cepat pengeringan. Karena udara kering mampu mengabsobsi dan menahan uap air Setiap bahan mempunyai keseimbangan kelembaban nisbi masing-masing. kelembaban pada suhu tertentu dimana bahan tidak akan kehilangan air (pindah) ke atmosfir atau tidak akan mengambil uap air dari atmosfir (Supriyono, 2003).

3. Prinsip Dasar dan Mekanisme Pengeringan

Proses pengeringan pada prinsipnya menyangkut proses pindah panas dan pindah massa yang terjadi secara bersamaan (simultan). Pertama panas harus di transfer dari medium pemanas ke materi. Selanjutnya setelah terjadi penguapan air, uap air yang terbentuk mesti dipindahkan melalui struktur materi ke medium sekitarnya. Proses ini akan menyangkut fatwa fluida di mana cairan harus di transfer melalui struktur bahan selama proses pengeringan berlangsung. Kaprikornus panas harus di sediakan untuk menguapkan air dan air harus mendifusi melalui berbagai macam tahanan semoga agar dapat lepas dari materi dan berupa uap air yang bebas. Lama proses pengeringan tergantung pada materi yang di keringkan dan cara pemanasan yang digunakan. Makin tinggi suhu dan kecepatan pedoman udara pengeringan makin cepat pula proses pengeringan berjalan. Makin tinggi suhu udara pengering, kian besar energi panas yang di bawa udara sehingga makin banyak jumlah massa cairan yang di uapkan dari permukaan materi yang dikeringkan. Jika kecepatan anutan udara pengering semakin tinggi maka kian cepat massa uap air yang dipindahkan dari bahan ke atmosfer. Kelembaban udara besar lengan berkuasa terhadap proses pemindahan uap air. Pada kelembaban udara tinggi, perbedaan tekanan uap air didalam dan diluar bahan kecil, sehingga pemindahan uap air dari dalam bahan keluar menjadi terhambat. Pada pengeringan dengan menggunakan alat umumnya berisikan tenaga penggerak dan kipas, unit pemanas (heater) serta alat-alat kendali. Sebagai sumber tenaga untuk mengalirkan udara mampu dipakai blower. Sumber energi yang mampu digunakan pada unit penghangat adalah tungku, gas, minyak bumi, dan elemen pemanas listrik.

Proses utama dalam pengeringan yaitu proses penguapan air maka perlu terlebih dahulu dikenali karakteristik hidratasi materi pangan yakni sifat-sifat materi yang meliputi interaksi antara bahan pangan dengan molekul air yang dikandungnya dan molekul air di udara sekitarnya. Peranan air dalam bahan pangan dinyatakan dengan kadar air dan kegiatan air, sedangkan peranan air di udara dinyatakan dengan kelembaban relatif dan kelembaban mutlak.

Mekanisme keluarnya air dari dalam materi selama pengeringan yakni sebagai berikut:

1. Air bergerak lewat tekanan kapiler.

2. Penarikan air disebabkan oleh perbedaan konsentrasi larutan disetiap bab bahan.

3. Penarikan air ke permukaan materi disebabkan oleh peresapan dari lapisan-lapisan permukaan unsur padatan dari materi.

4. Perpindahan air dari bahan ke udara disebabkan oleh perbedaan tekanan uap (Dewi, 2010).

4. Metode Umum Pengeringan

Metode dan proses pengeringan mampu diklasifikasikan dalam aneka macam cara yang berbeda. Proses pengeringan mampu dikelompokkkan selaku berikut:

(1) Batch; materi dimasukkan ke dalam peralatan pengering dan pengering berjalan selama kurun waktu tertentu.

(2) Kontinu; bahan ditambahkan secara terus-menerus ke dalam pengering dan materi kering dipindahkan secara terus-menerus (Dewi, 2010).

5. Jenis-jenis Dryers

A. Tray Dryer

Pengering baki (tray dryer) disebut juga pengering rak atau pengering kabinet, dapat dipakai untuk mengeringkan padatan bergumpal atau pasta, yang ditebarkan pada baki logam dengan ketebalan 10-100 mm. Pengeringan jenis baki atau wadah yakni dengan meletakkan material yang akan dikeringkan pada baki yang lansung bekerjasama dengan media pengering. Cara perpindahan panas yang umum digunakan adalah konveksi dan perpindahan panas secara konduksi juga dimungkinkan dengan memanaskan baki tersebut.

Gambar 1. Tray Dryer

Keuntungan tray dryer sebagai berikut :

1. Laju pengeringan lebih cepat

2. Kemungkinan terjadinya over drying lebih kecil

3. Tekanan udara pengering yang rendah mampu lewat lapisan bahan yang dikeringkan (Revitasari, 2010).

Kelemahan tray dryer selaku berikut:

1. Kecenderungan tray terbawah panas dan tray teratas kurang panas

2. Efisiensi rendah.

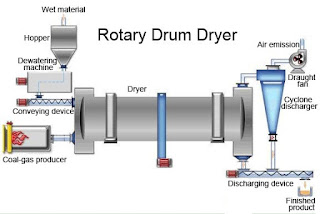

B. Drum (Rotary) Dryer

Rotary dryer atau bisa disebut drum dryer merupakan alat pengering berupa suatu drum yang berputar secara kontinyu yang dipanaskan dengan tungku atau gasifier. Alat pengering ini mampu melakukan pekerjaan pada pemikiran udara lewat poros silinder pada suhu 1200-1800 oF tetapi pengering ini lebih seringnya dipakai pada suhu 400-900 oF.

Rotary dryer telah sangat dikenal luas di kelompok industri karena proses pengeringannya jarang menghadapi kegagalan baik dari segi output kualitas maupun kuantitas. Namun semenjak terjadinya kelangkaan dan mahalnya bahan bakar minyak dan gas, maka teknologi rotary dryer mulai dikembangkan untuk berdampingan dengan teknologi bahan bakar substitusi mirip burner batubara, gas sintesis dan sebagainya.

Pengering rotary dryer biasa dipakai untuk mengeringkan materi yang berbentuk debu, granula, gumpalan partikel padat dalam ukuran besar. Pemasukkan dan pengeluaran materi terjadi secara otomatis dan berkelanjutan balasan gerakan vibrator, putaran lubang umpan, gerakan berputar dan gaya gravitasi. Sumber panas yang digunakan mampu berasal dari uap listrik, batubara, minyak tanah dan gas. Debu yang dihasilkan dikumpulkan oleh scrubber dan penangkap air elektrostatis.

Gambar 2. Rotary Drum Dryer

Keuntungan penggunaan rotary/drum dryer selaku alat pengering ialah:

1. Dapat mengeringkan baik lapisan luar ataupun dalam dari sebuah padatan

2. Penanganan materi yang baik sehingga menyingkir dari terjadinya atrisi

3. Proses pencampuran yang baik, memutuskan bahwa terjadinya proses pengeringan bahan yang seragam/merata

4. Efisiensi panas tinggi

5. Operasi sinambung

6. Instalasi yang gampang

7. Menggunakan daya listrik yang sedikit

Kekurangan dari penggunaan pengering drum diantaranya yaitu :

1. Dapat menimbulkan reduksi kuran karena pengikisan atau pemecahan

2. Karakteristik produk kering yang inkonsisten

3. Efisiensi energi rendah

4. Perawatan alat yang sulit

5. Tidak ada pemisahan debu yang terperinci (Heriana, dkk., 2012).

C. Spray drying

Spray drying ialah suatu proses pengeringan untuk meminimalkan kadar air sebuah materi sehingga dihasilkan produk berupa abu lewat penguapan cairan. Spray drying memakai atomisasi cairan untuk membentuk droplet, berikutnya droplet yang terbentuk dikeringkan memakai udara kering dengan suhu dan tekanan yang tinggi. Bahan yang dipakai dalam pengeringan spry drying mampu berupa suspensi, dispersi maupun emulsi. Sementara produk final yang dihasilkan dapat berupa abu, granula maupun aglomerat tergantung sifat fisik-kimia materi yang mau dikeringkan, rancangan alat pengering dan hasil tamat produk yang diinginkan.

Gambar 3. Spray Drying

Kelebihan Spray Drying

1. Kapasitas pengeringan besar dan proses pengeringan terjadi dalam waktu yang sangat cepat. Kapasitas pengeringan meraih 100 ton/jam.

2. Tidak terjadi kehilangan senyawa volatile dalam jumlah banyak (aroma)

3. Cocok untuk produk yang tidak tahan pemanasan (tinggi protein)

4. Memproduksi partikel kering dengan ukuran, bentuk, dan kandungan air serta sifat-sifat lain yang dapat dikontrol sesuai yang diinginkan

5. Mempunyai kapasitas bikinan yang besar dan ialah system kontinyu yang dapat dikontrol secara manual maupun otomatis.

Kekurangan Spray Drying

1. Memerlukan ongkos yang cukup tinggi

2. Hanya dapat dipakai pada produk cair dengan tingkat kekentalan tertentu

3. Tidak dapat diaplikasikan pada produk yang memiliki sifat lengket sebab akan menjadikan penggumpalan dan penempelan pada permukaan alat.

D. Freeze dryer

Freeze Dryer merupakan sebuah alat pengeringan yang termasuk kedalam Conduction Dryer/ Indirect Dryer alasannya adalah proses perpindahan terjadi secara tidak pribadi yaitu antara materi yang akan dikeringkan (materi basah) dan media pemanas terdapat dinding pembatas sehingga air dalam bahan berair / lembab yang menguap tidak terbawa bersama media penghangat. Hal ini menawarkan bahwa perpindahan panas terjadi secara hantaran (konduksi), sehingga disebut juga Conduction Dryer/ Indirect Dryer.

Untuk proses pengeringan beku (freeze dryer), berdasarkan Muchtadi (1992), materi yang dikeringkan apalagi dulu dibekukan lalu dilanjutkan dengan pengeringan memakai tekanan rendah sehingga kandungan air yang telah menjadi es akan eksklusif menjadi uap, dikenal dengan istilah sublimasi. Pengeringan menggunakan alat freeze dryer lebih baik dibandingkan dengan panggangan alasannya adalah kadar airnya lebih rendah. Pengeringan memakai alat freeze dryer/pengering beku lebih kondusif kepada resiko terjadinya degradasi senyawa dalam ekstrak. Hal ini kemungkinan sebab suhu yang dipakai untuk mengeringkan ekstrak cukup rendah.

Pengeringan beku (freeze drying) yaitu salah satu metode pengeringan yang mempunyai kelebihan dalam menjaga mutu hasil pengeringan, utamanya untuk produk-produk yang sensitif terhadap panas.

Keunggulan pengeringan beku, dibandingkan metoda lainnya, antara lain yaitu :

1. Dapat mempertahankan stabilitas produk (menghindari pergantian aroma, warna, dan unsur organoleptik lain)

2. Dapat mempertahankan stabilitas struktur materi (pengkerutan dan pergantian bentuk sehabis pengeringan sungguh kecil)

3. Dapat mengembangkan daya rehidrasi (hasil pengeringan sungguh berongga danlyophile sehingga daya rehidrasi sungguh tinggi dan dapat kembali ke sifat fisiologis, organoleptik dan bentuk fisik yang hampir sama dengan sebelum pengeringan).

Keunggulan-keunggulan tersebut tentu saja mampu diperoleh bila prosedur dan proses pengeringan beku yang diterapkan sempurna dan sesuai dengan karakteristik bahan yang dikeringkan. Kondisi operasional tertentu yang cocok dengan suatu jenis produk tidak menjamin akan sesuai dengan produk jenis lain.

Kekurangan pengeringan beku (freeze drying)

Karena tingkat pendinginan yang kurang rendah suhunya dan relative tidak stabil sehingga tidak menjamin keawetan produk pangan yang dibekukan (Haryani, dkk., 2012).

Gambar 4. freeze drying

E. Fluidized Bed Dryer

Pengeringan hamparan terfluidisasi (Fluidized Bed Drying) adalah proses pengeringan dengan memanfaatkan pedoman udara panas dengan kecepatan tertentu yang dilewatkan menembus hamparan materi sehingga hamparan bahan tersebut mempunyai sifat mirip fluida.

Metode pengeringan fluidisasi digunakan untuk mempercepat proses pengeringan dan menjaga mutu bahan kering. Pengeringan ini banyak digunakan untuk pengeringan materi berupa partikel atau butiran, baik untuk industri kimia, pangan, keramik, farmasi, pertanian, polimer dan limbah. Proses pengeringan dipercepat dengan cara mengembangkan kecepatan ajaran udara panas hingga bahan terfluidisasi. Dalam keadaan ini terjadi penghembusan materi sehingga memperbesar luas kontak pengeringan, peningkatan koefisien perpindahan kalor konveksi, dan kenaikan laju difusi uap air.

Kecepatan minimum fluidisasi ialah tingkat kecepatan anutan udara paling rendah dimana materi yang dikeringkan masih mampu terfluidisasi dengan baik, sedangkan kecepatan udara maksimum yaitu tingkat kecepatan tertinggi dimana pada tingkat kecepatan ini bahan terhembus ke luar ruang pengering

Bagian-bab mesin pengering tata cara fluidisasi:

1. Kipas (Blower)

Kipas (Blower) berfungsi untuk menciptakan pedoman udara, yang mau digunakan pada proses fluidisasi. Kipas juga berfungsi selaku penghembus udara panas ke dalam ruang pengering juga untuk mengangkat materi agar proses fluidisasi terjadi.

2. Elemen Pemanas (heater)

Elemen Pemanas (heater) berfungsi untuk memanaskan udara sehingga kelembaban relatif udara pengering turun, dimana kalor yang dihasilkan dibawa oleh pedoman udara yang melalui bagian pemanas sehingga proses penguapan air dari dalam materi dapat berlangsung.

3. Plenum

Plenum dalam mesin pengering tipe fluidisasi ialah jalan masuk pemasukan udara panas yang dihembuskan kipas ke ruang pengeringan. Bagian terusan udara ini dapat kuat terhadap kecepatan pedoman udara yang dialirkan, dimana arah anutan udara tersebut dibelokkan menuju ke ruang pengering dengan perlindungan sekat-sekat yang juga berfungsi untuk membagi rata ajaran udara tersebut.

4. Ruang Pengering.

Ruang pengering berfungsi sebagai kawasan dimana materi yang hendak dikeringkan ditempatkan. Perpindahan kalor dan massa uap air yang paling optimal terjadi diruang ini.

5. Hopper.

Hopper berfungsi selaku kawasan memasukkan bahan yang mau dikeringkan ke ruang pengering.

Kelebihan pengering sistem fluidisasi:

1. Aliran materi yang mirip fluida menimbulkan materi mengalir secara kontinyu sehingga otomatis mempermudah operasinya.

2. Pencampuran atau pengadukan materi menyebabkan kondisi materi nyaris mendekati isothermal.

3. Sirkulasi materi diantara dua fluidized bed membuatnya memungkinkan untuk mengalirkan sejumlah besar kalor yang diperlukan ke dalam ruang pengering yang besar.

4. Pengering tipe fluidisasi cocok untuk skala besar.

5. Laju perpindahan kalor dan laju perpindahan massa uap air antara udara pengering dan bahan sangat tinggi dibandingkan dengan pengering tata cara kontak lainnya.

6. Pindah kalor dengan memakai pengering tipe fluidisasi membutuhkan area permukaan yang relatif kecil.

7. Sangat ideal untuk produk panas sensitif dan non-panas sensitif

Kekurangan pengering metode fluidisasi:

1. Sulit untuk menggambarkan anutan dari udara panas yang dihembuskan ke ruang pengering, dikarenakan simpangan yang besar dari fatwa udara yang masuk dan bahan terlewati oleh gelembung udara, menyebabkan metode kontak/singgungan tidak efisien.

2. Pencampuran atau pengadukan bahan padatan yang terus menerus pada hamparan akan mengakibatkan ketidakseragaman waktu membisu bahan di dalam ruang pengering, karena bahan terus menerus terkena hembusan udara panas.

3. Tidak dapat mengolah bahan yang lengket atau berkadar air tinggi dan abrasif.

Gambar 5. Fluidized Bed Dryer

F. Vacum dryer

Vakum berasal dari bahasa latin, vacuus, artinya kosong. Jadi vakum artinya menghampakan sebuah ruangan atau suatu kemutlakan dibawah nol tekanan. Sitem ruang hampa dikepung oleh atmospir bumi. Untuk meciptakan ruang hampa diharapkan pompa untuk mengeluarkan udara keluar dari system. Kebutuhan ini merupakan arti pekerjaan dasar dari vakum.

Analisa termodinamika hanya mengamati nilai tekan mutlak. Akan tetapi, pada umumnya piranti pengukuran tekanan cuma memperlihatkan tekanan ukur (gauge) yaitu perbedaan tekanan mutlak suatu sistem dan tekanan mutlak atmosfer. Pengukuran bumbung-bourdon, contohnya, mengukur tekanan relatif terhadap atmosfer sekeliling. Konversi dari tekanan ukur ketekanan mutlak ditemukan dengan

relasi berikut.

P(mutlak) = P(ukur) + P(atm)

Untuk pengeringan padatan berupa butiran atau sluri, pengering vakum dengan aneka macam desain mekanis telah tersedia secara komersial. Pengeringan jenis ini lebih mahal dari pada pengering bertekanan atmosfir tetapi sesuai untuk bahan yang sensitif panas dan memerlukan pemulihan pelarut atau kalau ada rasio kebakaran atau ledakan. Pencampuran berupa kerucut tunggal atau ganda dapat dipraktekkan untuk pengeringan denagn pemanasan selimut baskom dan pemakuman untuk mengeluarkan uap air. Gambar menunjukkan dua pengering vakum yang tersedia dipasar. Pengering vakum jenis pedal cocok untuk materi seperti lumpur sedangkan pengering vakum jenis sabuk cocok untuk bahan berbentuk pasta.

Mesin vacum drying ialah mesin pengering dengan menggunakan teknologi vacuum. Proses pengeringan produk dikontrol pada suhu yang diharapkan, diikuti dengan proses vacuum untuk mempercepat pengeringan.Mesin vacuum drying ini biasanya digunakan untuk produk yang dikeringkan mesti dengan suhu rendah, semoga gizi tidak rusak.

Vacum drying ini berfaedah untuk pengeringan sayur-sayuran dan produk yang lain sesuai dengan harapan Anda. Mesin ini digunakan untuk banyak sekali keperluan, antara lain mengeringkan sayur-sayuran pada suhu tidak terlalu tinggi, sehingga nilai gizi tidak hilang. Mesin ini juga mampu digunakan untuk produk makanan.

Kelebihan vacum drying

1. Penguapan lebih cepat pada tekanan rendah dari pada tekanan tinggi

2. Diguakan untuk bahan yang peka terhadap suhu atau gampang teroksidasi

3. Waktu pengeringan cepat

4. Temperature rendah

5. Energi yang digunakan sedikit

Kekurangan vacum drying:

Biaya operasi relatif mahal.

Gambar 6. vacum drying

DAFTAR PUSTAKA

(Diakses pada tanggal 01 Oktober 2016).

Anonim.2009. Resep Dan Cara Membuat Detergen Bubuk (online). (Diakses pada tanggal 01 Oktober 2016)

(Diakses pada tanggal 01 Oktober 2016).