Pengertian Dan Fungsi Pneumatik

Pneumatik ialah teori atau pengetahuan wacana udara yang bergerak, keadaan-kondisi keseimbangan udara dan syarat-syarat keseimbang-an. Orang pertama yang dikenal dengan niscaya telah menggunakan alat pneumatik yaitu orang Yunani berjulukan Ktesibio. Dengan demikian perumpamaan pneumatik berasal dari Yunani antik yaitu pneuma yang artinya hembusan (tiupan). Bahkan dari ilmu filsafat atau secara philosophi istilah pneuma mampu diartikan selaku nyawa. Dengan kata lain pneumatik memiliki arti mempelajari ihwal gerakan angin (udara) yang dapat dimanfaatkan untuk menciptakan tenaga dan kecepatan. (Drs. Suyanto, M.Pd, M.T, 2003 : 1)

Pneumatik merupakan cabang teoritis fatwa atau mekanika fluida dan tidak cuma mencakup observasi pedoman-ajaran udara lewat sebuah tata cara terusan, yang terdiri atas pipa-pipa, selang-selang, gawai (device) dan sebagainya, namun juga agresi dan penggunaan udara mampat. Udara yang dimampatkan ialah udara yang diambil dari udara lingkungan yang kemudian ditiupkan secara paksa ke dalam tempat yang ukurannya relatif kecil.

Pneumatik dalam pelaksanaan teknik udara mampat dalam industri (dunia perusahaan) (dan khususnya dalam teknik mesin) ialah ilmu wawasan dari semua proses mekanis dimana udara memindahkan sebuah gaya atau sebuah gerakan. Dalam pemahaman yang lebih sempit pneumatik dapat diartikan selaku teknik udara mampat (compressed air technology). Sedangkan dalam pemahaman teknik pneumatik meliputi : alat-alat penggerakan, pengukur-an, pengaturan, pengendalian, penghubungan dan perentangan yang meminjam gaya dan penggeraknya dari udara mampat. Dalam penggunaan metode pneumatik semuanya memakai udara sebagai fluida kerja dalam arti udara mampat selaku penunjang, pengangkut, dan pemberi tenaga.

Adapun ciri-ciri dari para perangkat sistem pneumatik yang tidak dipunyai oleh metode alat lainnya, yakni selaku berikut :

1. Sistem pengempaan, ialah udara disedot atau diisap dari atmosphere kemudian dimampatkan (dikompresi) sampai batas tekanan kerja tertentu (sesuai dengan yang diharapkan). Dimana selama terjadinya kompresi ini suhu udara menjadi naik.

2. Pendinginan dan penyimpanan, ialah udara hasil kempaan yang naik suhunya mesti didinginkan dan disimpan dalam kondisi bertekanan hingga ke obyek yang dibutuhkan.

3. Ekspansi (pengembangan), ialah udara diperbolehkan untuk berekspansi dan melakukan kerja saat dibutuhkan.

4. Pembuangan, yaitu udara hasil ekspansi kemudian dibebaskan lagi ke atmosphere (dibuang).

Kelebihan dan Kekurangan Pneumatik

Kelebihan dari alat penumatik yang sungguh menonjol ialah karena udara dapat mengembang dengan begitu kuat dan cepat di ruangan yang sempit dalam waktu yang relatif singkat. Berdasarkan itu maka peralatan pneumatik banyak dipakai di indistri-industri dan pabrik-pabrik. Juga karena beberapa bukti yang konkret bahwa dalam banyak sekali dilema untuk otomatisasi tidak ada media lain yang mampu digunakan secara lebih mudah dan ekonomis.

Selain dari keunggulan di atas, alat pneumatik juga mempunyai keunggulan-kelebihan yang lain sehingga alat pneumatik seringkali diutamakan dibandingkan alat-alat lainnya. Kelebihan-keunggulan itu antara lain mampu dilihat dari: (Thomas Krist, 1993 : 6-8) (Krist,T, 1993)

1. Fluida kerja yang gampang diperoleh dan gampang ditransfer

a. Udara dimana saja tersedia dalam jumlah yang tak terhingga.

b. Saluran-jalan masuk balik tidak diharapkan, alasannya udara bekas (udara yang telah memuai dan telah menyerahkan energinya) mampu dibuang bebas.

2. Dapat disimpan dengan baik.

a. Sumber udara mampat (kompresor) cuma memproduksi udara mampat jikalau udara itu memang dipakai, jadi kompresor tidak senantiasa bekerja.

b. Pengangkutan dan penyimpanan dari tangki-tangki penampungan juga dimungkinkan.

3. Bersih dan kering.

a. Udara mampat yaitu bersih, jadi jikalau ada kebocoran pada susukan pipa benda-benda kerja ataupun materi-bahan tidak akan menjadi kotor.

b. Udara mampat yakni kering, jadi bila ada kerusakan pipa-pipa tidak akan ada pengotoran-pengotoran, bintik (stain) minyak dan sebagainya.

4. Tidak peka terhadap suhu.

a. Udara higienis mampu dipakai sepenuhnya pada suhu-suhu tinggi dan pada nilai-nilai yang rendah.

b. Udara mampat juga mampu dipakai di tempat-daerah yang sungguh panas.

c. Peralatan-peralatan atau saluran-saluran pipa dapat dipakai secara aman dalam lingkungan yang panas sekali.

5. Aman terhadap ledakan dan kebakaran.

a. Keamanan kerja serta buatan besar dari udara mampat tidak mengandung bahaya kebakaran maupun ledakan.

b. Alat-alat pneumatik dapat dipakai tanpa diharapkan penjagaan yang mahal dan luas.

6. Kesederhanaan (gampang dipelihara)

a. Karena kontruksinya sungguh sederhana, perlengkapan-peralatan udara mampat hampir tidak peka gangguan.

b. Konstruksinya yang sederhana menyebabkan waktu motase (pemasangan) menjadi singkat, kerusakan-kerusakan seringkali mampu diperbaiki sendiri.

c. Komponen-komponennya dengan mudah dipasang dan sehabis dibuka mampu dipakai kembali untuk penggunaan-penggunaan yang lain.

7. Konstruksi kuat.

Pada biasanya komponen pneumatik kostruksinya kokoh sehingga tahan terhadap gangguan dan perlakuan-perlakuan bergairah.

Namun demikian, udara bertekanan dan perlengkapan pneumatik masih tetap juga memiliki kekurangan-kekurangan. Kekurangan dari metode pneumatik antara lain: (Thomas Krist, 1993 : 9-10)

1. Gangguan bunyi (bising).

Udara yang ditiup keluar menimbulkan kebisingan (desisan) terutama dalam ruang-ruang kerja yang sangat mengusik.

2. Praktis menguap (volatile).

Udara mampat mudah menguap (volatile). Terutama dalam jaringan udara-udara mampat yang besar dan luas mampu terjadi kebocoran-kebocoran yang banyak dan menjadikan udara mampat mengalir keluar.

3. Bahaya pembekuan.

Pada waktu pemuaian (expansion) mendadak dan penurunan suhu yang berkaitan dengan pemuaian mendadak ini, mampu terjadi pembentukan es.

4. Gaya tekan terbatas.

Udara mampat hanya mampu membangkitkan gaya yang terbatas. Untuk gaya-gaya yang besar pada suatu tekanan mampu dalam jaringan, dan diharapkan diameter torak yang besar.

5. Biaya energi tinggi.

Biaya bikinan udara mampat tinggi, oleh alasannya itu untuk buatan dan distribusi dibutuhkan perlengkapan-perlengkapan khusus.

Prinsip Dasar Kerja Pneumatik

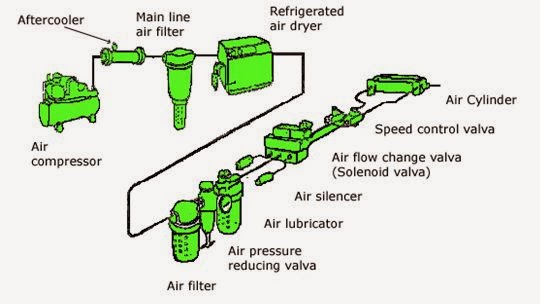

Sistem pneumatik adalah sebuah tata cara yang memakai udara selaku media kerjanya, dimana untuk menciptakan kerja tersebut udara dimampatkan apalagi dahulu. Sistem-tata cara pneumatik khususnya terdiri dari suatu kompresor udara atau perapat udara (sumber udara mampat), motor-motor udara mampat (pemakai-pemakai udara mampat) ditambah dengan bagian-bab pengatur dan pengendali. Untuk lebih jelasnya berikut yakni gambar sistem pneumatik secara rinci.

Gambar Sistem Peumatik

Keterangan gambar:

1. Kompresor yakni perlengkapan yang dipergunakan untuk menciptakan udara kempa, udara akan diserap dan dimampatkan oleh kompresor yang digerakkan oleh motor listrik.

2. After Cooler, salah satu alat yang dipakai untuk mendinginkan udara kempa dengan menggunaka air atau media lain yang dapat berfungsi sebagai pendingin udara kempa.

3. Main Line Air Filter, peralatan yang berfungsi untuk mengeleminir bubuk dan air serta kandungan minyak pada udara kempa.

4. Refrigerated Air Dryer, alat ini berfungsi untuk mengeringkan udara berair atau udara yang masih mengandung embun atau titk air, sehingga mampu menghasilkan udara kempa yang betul-betul kering.

5. Air Filter, alat ini dipergunakan untuk menyaring bubuk yang terbawa oleh air.

6. Air Pressure Reducing Valve, berfungsi untuk mereduksi udara kempa pada batas yang diharapkan dan menjaga semoga tetap konstan pada dikala dipakai.

7. Air Lubricator, alat ini berfungsi untuk mensuplai pelumas kedalam udara kempa dengan memakai ajaran udara sehingga peralatan dapat melakukan pekerjaan dengan halus dan bisa dipakai dalam rentang waktu yang panjang.

8. Air Silincer, berfungsi untuk mereduksi nozel yang timbul sampai pada batas yang kondusif.

9. Air Flow (Change Selenoide Valve), berfungsi untuk merubah(mengganti) pedoman lkangsung dari kompresor dengan cara membuka atau menutup katup yang mendapatkan singnal elektrik.

10. Speed Control Valve, berfungsi menertibkan kecepatan silinder dengan mengontrol valve anutan dari udara kempa.

11. Air Cylinder, berfungsi untuk merubah energi udara kempa menjadi gaya yang efektif dan gerakan.

Untuk menstabilkan udara kempa, lazimnya dibelakang kompresor disambungkan tangki penampung, sehingga tekanan udara yang keluar menjadi stabil, selain itu kompresor mampu dihemat kerjanya, alasannya adalah hasil kerjanya mampu ketika-waktu dipergunakan tanpa dibangkitkan apalagi dulu.

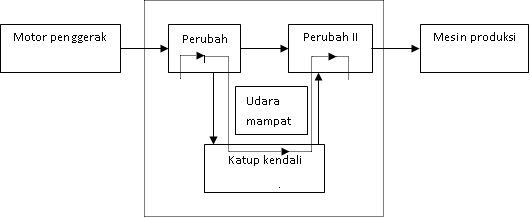

Instalasi pneumatik intinya terdiri dari perubah energi atau pengalihragaman energi. Arus energi lewat suatu instalasi pneumatik mengalir mirip pada skema di bawah ini :

Gambar Instalasi Pneumatik Sebagai Perubah Energi

Dari bagan mampu diterangkan bahwa :

1. Perubahan energi mekanik dari pencetus (misalnya motor listrik, diesel dan pelopor mekanis lainnya) menjadi energi pneumatik oleh kompresor udara (sumber udara mampat).

Energi pneumatik ini mampu dianggap sebagai energi memiliki peluang, energi kinetik fluida kerja atau pengangkut (udara mampat).

2. Perpindahan energi pneumatik oleh udara mampat yang mengalir dari kompresor melalui bagian pengatur atau pengendali (sorong, katup).

a. ke silinder yang bergerak bolak-balik.

b. ke motor-motor udara mampat yang berotasi (berputar).

3. Perubahan energi pneumatik menjadi energi mekanik oleh pemakai udara mampat (silinder atau motor udara mampat). Unsur-unsur pneumatik ini mengganti energi berpotensi dan energi kinetik dalam udara mampat menjadi energi mekanik yang hendak menggerakkan aktivis-penggagas suatu mesin produksi (mesin perkakas, perkakas angkut, mesin produksi dan sebagainya).

Bagian pengatur dan pengendali berfungsi selaku pembawa arus udara mampat berdasarkan cara-cara yang telah ditetapkan untuk pemakaian-pemakaian udara mampat. Katup (dengan dudukan katup atau dengan sorongan) mampu mengendalikan tekanan dan kecepatan anutan.

Bagian Utama Sistem Pneumatik

Dalam tata cara pneumatik terdapat beberapa bagian utama, yang sering disebut selaku bagian kerja. Elemen kerja disini ialah sebuah alat pneumatik yang digerakkan dan akan menghasilkan suatu kerja dan perjuangan, mirip gerak lurus, gerak putar, dan lain sebagainya. Umumnya disebut juga sebagai aktuator (actuator). Makara prinsipnya udara betekanan ialah udara kempaan yang sering juga disebut selaku tenaga pneumatik dirubah menjadi gerakan lurus bolak-balik (straight line reciprocating) oleh silinder pneumatik dan gerakan putar (rotary) oleh motor pneumatik. Komponen-bagian atau komponen kerja yang terdapat dalam metode pneumatik dalam metode pneumatik, antara lain :

Silinder Pneumatik

Silinder pneumatik merupakan elemen kerja atau bab pneumatik yang hendak menghasilkan gerak lurus bolak-balik, baik gerak itu beraturan maupun yang mampu dikontrol. Berdasarkan prinsip kerjanya silinder pneumatik dapat dibedakan menjadi 2 yaitu :

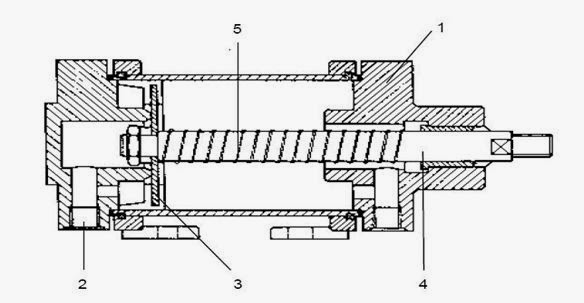

1. Silinder kerja tunggal (single acting cylinder)

Silinder kerja tunggal digerakkan hanya satu sisi arah saja. Oleh akibatnya hanya akan menciptakan satu arah saja. Untuk gerak baliknya dipakai tenaga yang didapat dari suatu pegas yang telah terpasang di dalam silinder tersebut, sehingga besar kecepatannya tergantung dari pegas yang digunakan. Ukuran komponen ini lazimnya dilihat dari besarnya diameter dan panjang langkahnya. Panjang langkah dari silinder kerja tunggal ini terbatas pada panjang pegas yang digunakan.

Ganbar silinder tunggal

Keterangan:

1. Rumah silinder

2. Lubang masuk udara bertekanan

3. Piston

4. Batang piston

5. Pegas pengembali

1) Prinsip kerja

Dengan memberikan udara bertekan pada satu segi permukaan piston, sisi lainnya terbuka ke atmosfir. Silinder hanya bisa menunjukkan gaya kerja satu arah. Gerakan piston kembali masuk diberikan oleh gaya pegas yang ada didalam silinder dijadwalkan hanya untuk mengembalikan silinder ke posisi awal.

2) Kegunaan

Menurut konstruksinya, silinder kerja tunggal dapat melakukan banyak sekali fungus gerakan:

a. Menjepit benda kerja

b. Pemotongan.

c. Pengepressan

d. penganggatan

3) Macam-Macam Silinder Kerja Tunggal

a. Silinder difragma

Kontruksi silinder diafragma yakni tidak adanya gerakan geser dan perubahan sepanjang gerakannya sangat kecil sekali. Silinder ini banyak digunakan untuk gerakan langkah yang pendek seperti untuk penjepitan, penstempelan, dan pengangkatan.

b. Silinder rol diafragma

Konstruksi silinder rol diafragma adalah serupa dengan silinder diapragma. Jika udara bertekanan dimasukkan kedalam silinder, maka akan diterima oleh diapragma dan akan membuka gulungan sepanjang dinding bagian dalam silinder. Seterusnya akan menggerakkan batang torak ke depan (maju). Jenis silinder diapragma ini memungkinkan langkah batang torak menjadi jauh lebih panjang (mampu meraih 50 mm sampai dengan 80 mm).

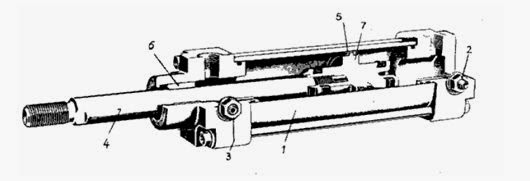

Silinder kerja ganda (double acting cylinder)

Berbeda dengan silinder kerja tunggal, komponen ini dapat digerakkan dari dua arah. Pada waktu langkah maju dan mundur mampu digunakan untuk kerja, sehingga dalam hal ini akan mampu digunakan semua langkah. Secara prinsip panjang langkah torak tidak hingga mendekati ujungnya. Sama halnya pada silinder kerja tunggal, pistonnya terbuat dari materi fleksibel dan dipasang pada torak dari materi logam.

Gambar silinder ganda

Keterangan:

1) batang / rumah silinder.

2) terusan masuk.

3) saluran keluar

4) batang piston

5) seal

6) bearing

7) piston

Prinsip kerja

Dengan memberikan udara bertekanan pada satu sisi permukaan piston ( arah maju ) sedangkan arah lainnya (arah mundur) terbuka ke atmosfir, maka gaya diberikan pada segi permukaan tersebut sehingga batang piston akan terdorong keluar sampai meraih batas maksimun dan berhenti. . Gerakan silinder kembali masuk, diberikan oleh gaya pada sisi permukaan batang piston (arah mundur) dan segi permukaan piston (arah maju) udaranya terbuka ke atmosfir.

Keuntungan silinder kerja ganda dapat dibebani pada kedua arah gerakan batang pistonnya. Ini memungkinkan pemasangannya lebih fleksibel. Gaya yang diberikan pada batang piston gerakan keluar lebih besar ketimbang gerakan masuk. Karena efektif permukaandikurangi pada sisi batang piston oleh luas permukaan batang piston

Macam-Macam Silinder Kerja Ganda

Adapun macam-macam silinder kerja ganda sebagai berikut:

a. Silinder berbantalan pelindung (double acting cylinder with end positioning cushioning).

Yang dimaksud dengan silinder berbantalan pelindung (double acting cylinder with end positioning cushioning) adalah silinder pneumatik kerja ganda dengan alas di kedua ujung (tamat) langkah. Hal ini dimaksudkan sebagai pencegah kerusakan piston akhir tenaga yang cukup besar. Sebelum torak mencapai langkah maksimum ganjal piston secara langsung akan menghalangi keluarnya udara, sehingga gerakan piston telah akan diperlambat karenanya tahanan udara di sisi yang lain.

b. Silinder tandem atau saling bergandengan.

Konstruksi ini meliputi dua silinder kerja ganda yang dirakit menjadi satu unit konstruksi. Melalui penataan mirip ini dan dengan masuknya piston secara bersama-sama, gaya pada batang piston menjadi berlipat ganda. Silinder jenis ini dipasang disetiap tempat yang memerlukan gaya yang besar, namun diameter silinder turut menentukan.

Katup Pneumatik

Sistem kontrol pneumatik berisikan beberapa komponen sinyal dan bab kerja. Komponen-unsur sinyal dan kendali menggunakan rangkaian atau urutan-urutan kerja dari berbagai kerja yang disebut katup (valve ). Jadi katup pneumatik ialah peralatan pengontrolan atupun pengatur, baik untuk memulai (start) ataupun berhenti (stop). Arah anutan atau tekanan dari sebuah perantara yang dibawa oleh kompresor dan disimpan dalam sebuah bejana. (Drs. Suyanto, M.Pd, M.T,2003 : 40 ) (Suyanto,2003)

Pemasangan katup

Keandalan sebuah pengontrolan bertahap sangat bergantung pada pemasangan katup batas ( limit switch ) yang benar. Untuk semua penyusunan rencana pemasangan katup batas mesti bisa diatur posisi kedudukan dengan mudah agar semoga mendapatkan keserasian kerjasama gerakan silinder dalam urutan kontrol.

Penempatan Katup

Pemilihan katup yang cermat, penempatan yang benar ialah sebagai salah satu kriteria lanjutan, untuk keandalan sifat pensakelaran mesti bebas gangguan pengoperasiannya, hal ini memperlihatkan kemudahan untuk mereparasi dan memelihara. Pemakaian ini pada katup-katup dalam bab daya dan katup-katup dalam bagian kendali.

Katup yang diaktifkan secara manual untuk sinyal masukan pada umumnya ditempatkan pada panel kendali atau meja kontrol. Maka dari itu mudah dan tepat sekali untuk menggunakan katup-katup dengan pengaktifan yang mampu diposisikan pada katup dasar. Variasi pengaktifan tersedia untuk macam yang luas dari fungsi masukan.

Penempatan katup kendali harus bisa diambil dengan gampang untuk mereparasi, mengeluarkan atau memodifikasi kerjanya. Penomoran unsur dan pemakai indikator selaku penanda untuk sinyal kontrol ialah hal yang terpenting guna untuk meminimalisir waktu tunda dan memudahkan penelusuran kesalahan.

Katup-katup daya memiliki peran pengaktifan pneumatik untuk mengontrol sesuai dengan urutan tahapan kendali yang sudah ditentukan. Persyaratan dasar untuk katup daya yakni untuk mengizinkan membalik anutan udara ke silinder begitu sinyal kontrol sudah diberikan. Katup daya sebaiknya diposisikan sedekat mungkin dengan silinder. Agar agar panjang saluran bisa diperpendek dan juga waktu pensakelaran seideal dan sependek mungkin . Katup daya bisa diposisikan langsung ke pengatur. Sebagai laba pelengkap adalah bahwa penyambung, slang dan waktu pemasangan mampu diminimalisir.

Katup-katup Pneumatik secara garis besar dibagi menjadi 5 (lima) kalangan menurut fungsinya, ialah: (Drs. Suyanto, M.Pd, M.T,2003 : 40 )

1) katup pengarah ( direction way valve )

Katup pengarah yaitu peralatan yang menggunakan lubang-lubang susukan kecil yang mau dilewati oleh aliran udara bertekanan, tereutama untuk memulai (start) dan berhenti (stop) serta mengarahkan aliran itu.

2) Katup pengontrol ajaran ( flow control valve )

Katup pengontrol aliran yakni peralatan pneumatic yang berfungsi sebagai pengatur dan pengendali ajaran udara bertekanan (pengendali angin) terutama udara yang harus masuk kedalam silinder-silinder pneumatik. Ada juga ajaran angin tersebut harus di kontrol untuk perlengkapan pengendali katup-katup pneumatik.

3) Katup pengontrol dan pengatur tekanan (pressure control valve)

Katup pengontrol dan pengtur tekanan yaitu bab dari komponen pneumatik yang mensugesti tekanan atau dikontrol oleh besarnya tekanan.

Macam-macam katup ini ada 3 kategori, yakni:

a) Katup pengatur tekanan (pressure regulating valve)

Katup ini berfungsi untuk menjaga tekanan biar terjadi tekanan yang tetap (konstan). Aplikasi dari katup ini misalnya tekanan yang telah dikontrol (distel) pada manometer mesti dipindahkan pada batas konstan terhadap komponen kerja atau pelopor walaupun tekanan yang disuplai berubah.

b) Katup pembatas tekanan (pressure limiting valve)

Katup ini digunakan utamanya selaku katup pengaman. Kerja khususnya yaitu mencegah tekanan udara yang berlebihan dari tata cara pneumatik yang ada. Jika tekanan maksimum telah tercapai pada bab masuk dari katup, maka bab keluar dari katup terbuka sehingga udara bertekana akan keluar ke atmosfer.

c) Katup rentenan atau katup rangkai (sequence valve)

Prinsip kerja katup ini hampir sama dengan katup pembatas.

4) Katup penutup (shut-off valve)

Katup ini berfungsi sebagai pemberi atau pencegah pedoman udara yang tak terbatas. Artinya, bila pemikiran udara mesti dilarang, maka katup akan bertindak. Tetapi bila di butuhkan anutan kecil, maka katup akan membuka sedikit saja. Pemakain sederhana yakni pada keran air.

5) Katup-katup variasi/adonan (combination valve)

Katup kombinasi merupakan katup pneumatik yang tersusun sedemikian rupa sampai kerjanya menjadi sangat spesifik. Keberadaan katup-katup ini memang dirancang untuk maksud-maksud tertentu yang tentunya disesuaikan dengan keperluan operasi di sisi otomatisasi.

Kompresor

kompresor ialah mesin untuk memampatkan udara atau gas, Kompresor udara lazimnya mengisap udara dari atmosfir. Namun ada pula yang mengisap udara atau gas yang bertekanan lebih tinggi dari tekanan atmosfir. Dalam hal ini kompresor bekerja selaku penguat (booster). Sebaliknya ada pula kompresor yang mengisap gas yang bertekanan lebih rendah dari pada tekanan atmosfir.

Jenis-Jenis Kompresor

Adapun jenis-jenis kompresor terdiri dari dua kelompok, yakni:

Kelompok pertama, ialah yang melakukan pekerjaan dengan prinsip pemindahan dimana udara dikompresi (dimampatkan) dan diisikannya kedalam sebuah ruangan. Kemudian meminimalkan atau memperkecil isi ruangan tersebut. Jenis ini disebut kompresor torak. ( reciprocating piston compressor, rotary piston compressor)

Kelompok kedua, yaitu bekerja dengan prinsip anutan udara adalah dengan cara menguras udara masuk kedalam bab suatu sisi dam memampatkannya dengan cara percepatan massa seperti pada prinsip sebuah turbin.

Selain jenis kompresor yang sudah disebutkan diatas, kompresor juga diklasifikasikan berdasarkan konstruksinya, yakni:

1) Klasifikasi menurut jumlah tingkat kompresi:

– satu tingkat, dua tingkat ……..banyak tingkat

2) Klasifikasi menurut langkah kerja:

– kerja tunggal (single acting), kerja ganda (double acting)

3) Klasifikasi berdasarkan susunan silinder:

– mendatar, tegak,bentuk L, bentuk V, bentuk bintang

4) Klasifikasi berdasarkan cara pendinginan:

– pendinginan air, pendinginan udara

5) Klasifikasi menurut transmisi gerak

– sabuk V, roda gigi

6) Klasifikasi menurut penempatannya:

– permanen (stationary), mampu dipindah (portable)

7) Klasifikasi berdasarkan pelumasannya:

– pelumasan minyak, tanpa minyak

Penggerak Mula (Motor)

Yang dimaksud disini yaitu tenaga pelopor utama (primer mover) dari kompresor. Hal ini utamanya tergantung dari syarat-syarat cara kerja kompresor tersebut. Pada biasanya yang biasa dipakai sebagai pelopor kompreor untuk menerima udara mampat yaitu motor listrik atau motor bakar torak.

Jenis-jenis aktivis antara lain:

1. Motor listrik

Secara garis besar motor listrik diklasifikasikan menjadi dua, ialah motor induksi dan motor sinkron, motor induksi mempunyai faktor daya dan efisiensi yang lebih rendah dari pada motor sinkron. Arus permulaan motor induksi juga sungguh besar, namun motor induksi hingga 600 kW banyak digunakan alasannya harganya relative murah dan pemeliharaannya mudah.

Adapun motor sinkron mempunyai faktor daya dan efisiensi sangt tinggi, tetapi harganya mahal. Dengan demikian motor ini cuma digunakan kalau diharapkan daya besar dimana pemakaian daya merupakan faktor yang sangat menentukan.

2. Motor bakar torak

Motor bakar torak digerakkan sebagai aktivis kompresor bila tidak tersedia sumber listrik di kawasan pemasangan, atau bila kompresor tersebut ialah kompresor portabel. Untuk daya kecil sampai 5,5 kW dapat digunakan motor bensin, dan untuk daya yang lebih besar digunakan motor diesel.

Bila digunakan motor listrik selaku pencetus, maka transmisi yang mampu digunakan ialah sabuk-V, kopling tetap dan rotor terpadu. Bila dipakai motor torak dapat dipakai sabuk-V, kopling tetap atau kopling gesek

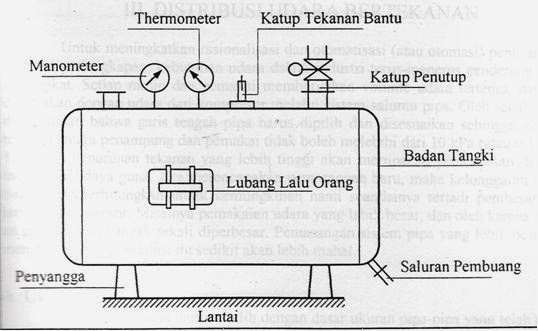

Penampung Udara Kempaan (receiver)

Udara yang diperoleh dari kompresor perlu adanya suatu pendinginan dan penyimpanan dalam keadaan bertekanan sebelum dipakai untuk sesuatu pekerjaan system. Sehingga fungsi dari penampung udara mampat tersebut yakni selaku tempat pendinginan dan penyimpanan udara mampat yang naik suhunya sehabis dikompresi oleh kompresor.

Penampung udara bertekanan ini juga berfungsi untuk menstabilkan pemakaian angin. Penampung udara bertekanan yang pada umumnya digunakan yakni tangki, alasannya adalah tengki mempunyai sifat akan memperhalus fluktuasi tekanan dalam jaringan ketika udara dipakai oleh jaringan tersebut. Oleh alasannya adalah itu, bab dari uap lembab dalam udara dipisahkan, mirip air, akan secara pribadi mengembun didasar tangki. Sedangkan ukuran dari penampung udara kempaaan tergantung pada:

a. Penghantar volume kompresor (debit kompresor)

b. Pemakaian udara

c. Jaringan

d. Perbedaan tekanan yang diijinkan dalam system.

Gambar Penampung udara bertekanan

Pressure gauge

Pressure gauge merupakan alat untuk memantau besarnya tekanan yang terjadi pada tata cara pneumatik. Keberadaan pressure gauge dalam sistem pneumatik cukup vital alasannya dengan adanya pressure gauge seorang operator akan tahu berapa tekanan yang hendak terjadi dalam sistem pneumatik ini.